Способ выполнения лезвий на заготовках режущих дисков почвообрабатывающих машин

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии прокатки лезвий режущих дисков сельхозмашин и позволяет повысить стойкость инструмента - прокатных конических роликов . Для этого при вращении заготовки диска ролики сближаются и одновременно смещаются вдоль периферийной части заготовки в направлении вращения последней на угол до 45°. Затем ролики в сомкнутом состоянии возвращаются в исходное положение для калибровки лезвия. Такая схема прокатки обеспечивает свободное течение металла заготовки в первой стадии прокатки и тем самым снижение усилия деформирования . 1 ил. i (Л N3 СО 1C 00 00 ел

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5D 4 В 21 Н 1/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3808607/25-27 (22) 06.1 1.84 (46) 28.02.87. Бюл. № 8 (71) Ждановский металлургический институт (72) А. P. Ляшко, А. И. Ахременко, В. К. Олейниченко и В. Г. Павлик (53) 621.771.29 (088.8) (56) Авторское свидетельство СССР № 854525, кл. В 21 Н 1/02, 1980.

„„SU,» 1292885 А1 (54) СПОСОБ ВЫПОЛНЕНИЯ ЛЕЗВИИ

НА ЗАГОТОВКАХ РЕЖУЩИХ ДИСКОВ

ПОЧВООБРАБАТЫВА1ОЩИХ МАШИН (57) Изобретение относится к технологии прокатки лезвий режущих дисков сельхозмашин и позволяет повысить стойкость инструмента — прокатных конических роликов. Для этого при вращении заготовки диска ролики сближаются и одновременно смещаются вдоль периферийной части заготовки в направлении вращения последней на угол до 45 . Затем ролики в сомкнутом состоянии возвращаются в исходное положение для калибровки лезвия. Такая схема прокатки обеспечивает свободное течение металла заготовки в первой стадии прокатки и тем самым снижение усилия деформирования. 1 ил.

Изобретение относится к тех ноле)гни из)х)товления прокаткой роликами рсжушиx дисков борон, культиваторов и т. и.

Цель изобретения повышение стой кости роликов путем снижения усилия <сформирования за счет свободного течения металла прокатываемой части заготовки.

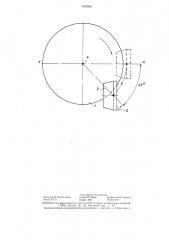

На чертеже изображена схема прокатки лезвий на заготовках режущих дисков почвообрабатываюших машин.

Способ осуществляют следующим образом.

Выполняют изготовление заготовки 1 диска и прокатывают ее периферийную часть двумя неп ри водным и роликам и 2, имеющими конические рабочие поверхности (на чертеже на виде в плане показан

I)iIHII из двух роликов). При прокатке заготовку 1 вращают вокруг оси 4 прокатки (ось вращения заготовки). Оси роликов 2 параллельны плоскости прокатки (серединная плоскость заготовки или плоскость, проходя шHsI через режущую кромку изделия — — диска перпендикулярно оси 4, не показана). Кроме того, оси роликов расположены в плоскости, перпендикулярной плоскости прокатки. Прокаткх выполняют при сближении роликов 2 до смыкания их цилиндрических опорных поверхностей 5. Исходное положение роликов нри прокатке соответствует показанному на чертеже штриховыми линиями, когда плоскость расположения осей роликов (нс показана, след зо этой плоскости на чертеже — линия АА) IIpoходит через ось 4 прокатки. При прокатке заготовку 1 вращают вокруг оси 4, причем ролики 2 сближаются с одновременным их плоскопараллельным смещением вдоль периферийной части заготовки в направлении ее вращения на угол не более 45 . Затем ролики возвращают в сомкнутом состоянии в указанное выше исходное положение.

За готовку режущего диска А-2-450 Х

Х60-80 ГОСТ 198-75 из стали 65Г диаметром 440 мм и толщиной 6 мм, полученную вырубкой в штампе, помещали между двумя разведенными вращающимися коническими роликами с углом конуса 15 таким образом, чтобы оси роликов совпадали с диа метром диска. Затем с врашением заготов- 45 ки оси вращения роликов смешали по образуюшей диска в направлении вращения диска на угол 45 (1 вариант) при одновременном сближении роликов и параллельном расположении их осей относительно начального положения, смещали на угол

50, т.е. уьгол свыше 45 (2 вариант), и не смешали, осуществляя прокатку роликами, ныходяшимися в начальном положении (3 вариант, известный).

1 вариант. При полном сближении ро- 55 ликов до их соприкосновения по цилиндрической поверхности (это происходит при расположении осей роликов относительно

1292885 начального положения под углом 45 ) ролики сведенные возвращали в исходное положение, в котором осушествлялось перераспределение металла в зоне лезвия до получения его с прямолинейной поверхностьк). После этого ролики разводили. Диаметр готового режу щего диска составил

450 мм. Удельные нагрузки на инструмент

42 кг/мм . Нарушение геометрии рабочей поверхности роликов наблюдалось после прокатки 22-23 дисков.

2 вариант. Формообразование лезвия осуществлялось по аналогичной методике только со смещением осей роликов относительно начального положения на угол 50 .

Имели место торможение роликов, проскальзывание заготовки относительно роликов и износ их рабочей поверхности вследствие повышенного трения. Уже после прокатки пяти дисков ролики вышли из строя в результате нарушения геометрии их рабочей поверхности. Удельные нагрузки на инструмент составили 45-47 кг/мм .

3 вариант. Формообразование лезвия осуществлялось без смещения осей роликов, т.е. за готовка помешалась между двумя разведенным и роликам и таким образом, что оси роликов совпадали с диаметром диска. С вращением заготовки сближали ролики до полного их соприкосновения.

После получения лезвия с прямолинейной поверхностью ролики разводили. Нарушение рабочей поверхнссти роликов и, следовательно, ухудшение качества лезвий дисков наблюдалось после прокатки двенадцати дисков. Удельные на.рузки на инструмент составили 60 кг, мм .

Формула изобретения

Способ выполнения лезвий на заготовках режу ших дисков почвообрабатываюших м ашин, при котором изготавливают заготовку диска, вращают ее вокруг оси прокатки и прокатывают периферийную часть заготовки диска двумя неприводными и имеющими конические рабочие поверхности роликами, оси которы х параллельны плоскости прокатки и расположены в плоскости, перпендикулярной к плоскости flpoкатки, при сближении роликов до смыканиsI их цилиндрических опорных поверхностей, отличающийся тем, что, с целью повышения стойкости роликов путем снижения усилия деформирования за счет свободного течения металла прокатываемой части заготовки, прокатку выполняют из исходного положения, при котором плоскость расположения осей роликов проходит через ось прокатки, посредством сближения роликов с одновременным их плоскопараллельным смешением вдоль периферийной части заготовки в направлении ее вращения на угол не более 45 и возврата роликов в сомкнутом состоянии в исходное положение.!

292885

Составитель Н. Антипов

Редактор Н. Киштулинец Гехред И. Верес Корректор Н. Король

Заказ 317/11 Тираж 583 Подписное

ВНИИПИ Государственного ко ..итета СССР по делам изобретений и открытий

113035, Москва. Ж- 35, Раушская наб.. д, 4 5

Производственно-полиграфическое предприятие, г. Ужгород, 1.1. 1! роектная, 4