Способ получения обмасливающей добавки

Иллюстрации

Показать всеРеферат

Изобретение относится к способам получения обмасливающей добавки для обработки нагретой угольной шихты перед загрузкой ее в печь и позволяет снизить унос пыли во время загрузки. Берут смесь кислой смолки процесса ректификации сырого бензола и полимеров бензольного отделения коксохимического производства в соотношении 1:1,5 ,0, термообрабатыв ют при 160-170 С в течение 20-60 мин и полученную смолу смешивают с антраценовым маслом при следующем соотношении компонентов , мас.% антраценовое масло 25-50, смола 50-75. 1 ил., 2 табл. (Л

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

<51) 4 С 10 В 57/06. 31/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЬ1Й НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3818039/31-26 (22) 30. 11. 84 (46) 28.02.87. Бюл. Ф 8 (71) Харьковский политехнический институт им. В.И.Ленина (72) И.Т.Селянко, П.В.Карножицкий, Т.Н.Борисова и К.А.Терентьев (53) 662.741(088.8) (56) Патент Великобритании

У 1489735, кл. С 10 B 57/06, 1977.

„„80„„1 93195 А 1 (54) СПОСОБ ПОЛУЧЕНИЯ ОБИАСЛИВАЮЩЕЙ

ДОБАВКИ (57) Изобретение относится к способам получения обмасливающей добавки для обработки нагретой угольной шихты пе— ред загрузкой ее в печь и позволяет .снизить унос пыли во время загрузки.

Берут смесь кислой смолки процесса ректификации сырого бензола и полимеров бензольного отделения коксохимического производства в соотношении

1:1,5 - 1:4,0, термообрабатывают при о

160-170 С в течение 20 — 60 мин и полу— ченную смолу смешивают с антраценовым маслом при следующем соотношении компонентов, мас.7 антраценовое масло

25-50, смола 50-75. 1 ил., 2 табл.

12931

Изобретение относится к коксохимической промышленности, а именно к способам получения обмасливающей добавки для обработки нагретой шихты перед загрузкой ее в печь.

Цель изобретения — снижение уноса пыли во время загрузки шихты в печь.

Пример 1. Опробование проведено в лабораторных условиях. Отдув пыли угля проводится при скорости 10 воздуха 1 м/с. Исходным продуктом является шихта опытной установки по термоподготовке шихты следующего марочного состава: Г 60Х, ОС 407..

Гранулометрический состав шихты, 15 мас.7.: класс крупностью 3-1 мм 47,5

1-0,5 мм 15,0, 0,5-0,25 мм 15,0, 0,250 мм 22,5.

Навеска угля 300 r, нагретая до.

o „

200 С, перемешивают в течение 40 — 45 с 20 со смесью антраценового масла (AM) и смолы, содержание масла в смеси

37,5Х. Смола получена путем нагрева о до 165 С в течение 40 мин смеси, со— держащей 307 кислой смолы (ГСБ) цеха 25 ректификации смолы (ГСБ) цеха ректификации сырого бензола и 70Х полимеров бензольного отделения.

Уголь, обработанный пылеподавляющей добавкой, помещают в установку 30 для определения пылеуноса, где из навески отдувают пыль в течение 1мин.

Потеря массы навески угля после отдува пыли отнесенная к массе навески, служит, критерием пылеуноса. Расход добавки 2,57 от массы угля. Пылеунос 10,97.

Результаты других опытов, с rpa ничными пределами содержания антраценового масла, проводимых в тех же 40 условиях, по той же методике приведены в табл. 1.

Иэ данных, приведенных в табл. 1 следует, что пылеподавляющее действие 45 предлагаемой добавки существенно выше, чем у каменно-угольной смолы.

Уменьшение содержания антраценового масла в смеси с термосмолой ниже 25Х приводит к ухудшению действия добавки из-эа повышения вязкости последней и, как следствие этого, худшее распределение ее между угольными частичками. С увеличением содержания антраценового масла выше 507 пылеподавляющее действие добавки также ухудшается в связи с недостаточным влиянием масла на адгеэию угольных частичек.

95 2

Пример 2. Опыты проводят в условиях примера 1. В качестве пылеподавляющей добавки используют смесь смолы и антраценового масла, содержащую 35,5% антраценового масла. Смола получена путем нагрева до 165 С в течение 40 мин смеси, содержащей

30% кислой смолки и 70% полимеров бензольного отделения. Расход добавки 47 от массы навески угля. Пылеунос при этом равен 7,8%, Результаты других опытов, с граничным содержанием кислой смолки в процессе приготовления термосмолы, проводимых в тех же условиях, по той же методике приведены в табл. 2.

Из результатов опытов, приведенных в табл. 2, следует, что с увеличением содержания кислой смолки выше 40% в смеси с полимерами при приготовлении термосмолы, пылеподавляющее действие предлагаемой добавки уменьшается. Это происходит вследствие получения более тяжелой термосмолы с о температурой размягчения 65-70 С, которая хуже смешивается с антраценовым маслом. С уменьшением содержания кислой смолки при приготовлении термосмолы ниже 207 ухудшения пыле.подавлФЬщего действия добавки вызвано ухудшением процессов полимеризации при нагревании смеси кислой смолки и полимеров. Смесь такой термосмолы с антраценовым маслом не обладает достаточной адгезионной способностью при обмасливании угольной шихты.

Нижний температурный предел на0 грева (160 С) выбран вследствие того, что при этой температуре основная масса ароматических сульфокислот разлагается и активно вступает в реакции поликонденсации, в результате которых образуются термосмолы. При б увеличении температуры выше 170 С термосмолы начинают терять пластичность, потому что более интенсивно протекают процессы вторичной деструкции, сопровождающиеся дальнейшим протеканием реакций уплотнения. В результате этого повышается температура размягчения термосмолы. Так, полуо ченная при 160 С термосмола имеет о температуру размягчения 105 С, термосмола, полученная при 170 С, 140 С, а термосмола, полученная при 180—

152 С, При повышении температуры размягчения смесь термосмолы с антраценовым маслом имеет высокую вязкость даже

3 1293 при температуре 130-150 С, что суще= ственно затрудняет равномерное распределение добавки на угольных частицах и снижает эффективность ее пылеподавляющего действия. 5

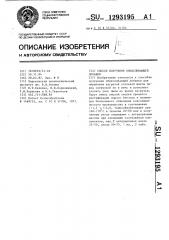

На выход термосмолы, наряду с температурой, существенное влияние оказывает время выдержки реакционной массы при заданной температуре. На чертеже графически представлена за- Я висимость выхода термосмолы от времео ни при постоянной температуре 160 С.

Экстремальный характер кривой объясняется имеющейся интенсивностью протекания первичных реакций деструк- 15 ции и сопровождающих их вторичных процессов уплотнения. Аналогичная картина наблюдается для изменения выхода крекинг-бензина при термическом

195 4 крекинге нефти при постоянной температуре. формула изобретения

Способ получения обмасливающей до. бавки для обработки нагретой угольной ,шихты перед загрузкой ее в печь, о тл и ч а ю шийся тем, что, с целью снижения уноса пыли во время загрузки шихты, берут смесь кислой смолки процесса ректификации сырого бензола и полимеров бензольного отделения, коксохимического производства в соотношении 1:1,5 — 1:4,0, термообрабатывают при 160-170 С в течение

20-60 мин и полученную смолу смешивают с антраценовым маслом при следующем соотношении компонентов, мас.7.:

Антраценовое масло 25-50

Смола 50-75

1293195 о л

-Ф (б

Ц о

X о (»! о—

Ю I

cd I л сп л л 1

С 4 CV !

I (d

I ! а o л р 1 л о

О1 о л а л л

«4 1 (»1

«4 л л о л сч 1

О л о (4 л

«31 о л

-» о л сч 1 п л с 4 1

О о

О л о! — — 4

o «o л л

1 л

I О-1 ( л

o сч с 1 I

Д

I O

О1 л

С1

О \ л ь о л о л л

1 О л

1 о (Г\

«4 л

«0 л

С 4 1

i л л

«Ч 1 сч

1 с 4 I е л

Р ) О 1 л о (С! О 1 л о о — (—.—

I I л о х

m u

I» (О

u Z

Э «4 М

Р

Ж (44 !

IЛ%!

X и л о х о 6

I О»

Ц о м

Х и л

cd р. о

1 !

1 ((3 1

1 !

Ж I

I

Ю I

I

1

I о л

1 а л с 4

1 л о

1 о л

I л л (4 1

1 л л о о л

1 1

1 л I л (4 о л !

I

Щ л (Ч

1

-4 I л о о !! оо л

-4 л! о л о

I л л

Р 1

«О 1 л О с 1 I л о о л 1

«4 л (1

Ch л с 4

»- !

t (4 л

«О л л (Р1 л

1

I ! (4 1

I ((! I

1 о (U л х о ((! (-(K а х (U

«(tC4 оо ох о л

1 ! !

1 л

1 л

1 с(1 о л

1 -4

I л ж о

1 Е

I «4 о.о

I tf о

I о

1 cd! р» л о о х (U !

5 л !!

1 293195

Составитель Н.Агеенко

Техред Л. Сердюкова

Корректор М.Шароши

Редактор И,Сегляник

Заказ 346/27

Тираж 464

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Производственно-полиграфическое предприятие, r, Ужгород, ул. Проектная, 4

> 84

%» 82 во в

%э ц ъу 4 72 ю zo у нп se юо m N

Цземй ЬIОРДЯЯУ Мин.