Способ определения усилия упрочнения деталей

Иллюстрации

Показать всеРеферат

Изобретение относится к области упрочнения деталей машин поверхностным пластическим деформированием. Цель - повьшзение точности и производительности . На образце с эксцентричной поверхностью осуществляют упрочнение поверхности с внедрением деформирующего элемента в материал .детали с усилием, изменяющимся за счет сжатия тарированной пружины, прижимающей деформирующий элемент к упрочняемой поверхности. Последующий контроль профиля поверхности путем съема профилограмм и определение параметров профиля, соответствующих условию hg/h (1/R + / 0,95 - 1,05, где h- - высота волны деформированного материапа, мм; h - глубина внедрения деформирующего элемента, мм; R, и R, - радиусы деформирующего элемента в осевом и перпендикулярном ему сечениях, мм, позволяет найти оптимальное усилие деформации, равное усилию пружины в момент деформации участка поверхности с определенными параметрами профиля. 2 ил., 2 табл.; ) ГО

СОЮЗ СО8ЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

09) (И) А2 (5D 4 С 21 D 7 04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТ8ЕННЫЙ НОМИТЕТ СССР

Il0 ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (61) 800213 (21) 398 7021/22-02 (22) 25. 10. 85 (46) 28.02.87. Бюл. Ф 8 (71) Институт проблем надежности и долговечности машин АН БССР (72) П.А.Чепа и С.О.Пушкин (53) 621.789(088.8) (56) Авторское свидетельство СССР

Р 800213, кл. С 21 D 7/04, 19?8. (54) СПОСОБ ОПРЕДЕЛЕНИЯ УСИЛИЯ УПРОЧНЕНИЯ ДЕТАЛЕЙ (57) Изобретение относится к области упрочнения деталей машин поверхностным пластическим деформированием.

Цель — повышение точности и. производительности. На образце с эксцентричной поверхностью осуществляют упрочнение поверхности с внедрением

< деформирующего элемента в материал ,детали с усилием, изменяющимся за счет сжатия тарированной пружины, прижимающей деформирующий элемент к упрочняемой поверхности. Последующий контроль профиля поверхности путем съема профилограмм и определение параметров профиля, соответствующих условию hä/h (1/К„+ 1/К )

= 0,95 — 1,05, где h — высота волны деформированного материача, мм, h — глубина внедрения деформирующего элемента, мм,. К„ и К вЂ” радиусы деформирующего элемента в осевом и перпендикулярном ему сечениях, мм, позволяет найти оптимальное усилие деформации, равное усилию пружины в момент деформации участка поверхности с определенными параметрами профиля. 2 ил., 2 табл.

1293235

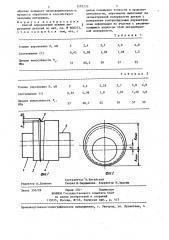

Изобретение относится к упрочнению деталей машин поверхностным пластическим деформированием, Целью изобретения является повышение точности и производительности, На фиг. 1 изображен образец, после проведения упрочнения, на фиг. 2— тот же, вид сбоку.

Образец имеет шейки 1 и 2 для закрепления в патроне или центрах токарного станка и участок поверхности

3 с величиной эксцентриситета е

После прерывания процесса упрочнения на ней образуется обработанная поверхность 4 и зона деформации 5 как переходная поверхность от обра-ботанной к обрабатываемой поверхности.

Сущность предлагаемого способа состоит в следующем.

Образец с эксцентричной обрабатываемой поверхностью устанавливается в патроне или центрах токарного станка, а устройство для упрочнения, содержащее деформирующий элемент (шарик, ролик и т.п.) и механизм нагружения в виде пружин сжатия, закрепляется в резцедержателе. Величина эксцентриситета упрочняемой поверхности образца выбирается из условия обеспечения требуемого диапазона между минимальным Р,,„. и максимальным Р:." усилием упрочнения

& хх в соответствии с тарировочным графиком пружины.

Ъ

Деформирующий элемент совмещают с зоной минимального эксцентрисите- . та (минимального радиуса эксцентричной поверхности R,. ). При этом задающую усилие пружину устройства сжимают до Р,.„, а при вращении детали происходит увеличение радиуса эксцентричной поверхности в зоне контакта с деформирующим элементом, что вызывает увеличение усилия на пружину до максимальной величины

Рюшах

Последовательно снимая профилограммы зоны деформации (переход от обработанной поверхности 4 к обрабатываемой 3) в соответствии с подъемом эксцентричной поверхности, точно определяем оптимальное усилие упрочнения по соотношению — з(- + — ) = Оь95 — 1,05, (1)

Р R Ь ь ь где h - высота волны деформированВ ного материала детали, мм, глубина внедрения деформирующего элемента, мм, К„ и 1, — радиусы деформирующего элемента в осевом и перпен5 дикулярном ему сечениях, мм.

Плавность изменения усилия обеспечивает аналогичное нарастание параметров h и h.

Величину подъема эксцентричной по® верхности в месте, где параметры зоны деформации h u h удовлетворяют соотношению (1), по тарировочному графику пружины нагружающего устройства необходимо перевести в усилие упрочнения. Оно и будет оптимальным усилием упрочнения PD»

Способ осуществляют следующим образом.

Опытно- экспериментальная проверка предлагаемого и известного способов определения оптимального усилия упрочнения проводилась на образцах

Ф 26 мм из стали )5Г20ЮЗФ (1150 МПа, HRC 33-38). Упрочнение производилось роликом 6 80 мм с профильным радиусом, равным 2,5 мм (т.е. R 2,5 мм и R = 40 мм для соотношения (1). Подача S„

0,1 мм/об, V -= 0,2 м/с диапазон

З" .усилия упрочнения P = 1,5-4 кН. Согласно тарировочному графику пружины нагружающего устройства эксцентриси. тет бып выбран равным е = 7,8 мм.

Профилограммы зоны деформации

35 снимались на профилографе профилометре модели 201 с вертикальным увеличением 1000 и горизонтальным 40.

Усталостные испытания проводились в условиях изгиба с вращением при наличии концентратора напряжений в виде напрессованной втулки на машине У-20.

Полученные результаты приведень1 в табл. 1 (известный способ) и табл. 2 (предлагаемый способ).

1 г

Как видно из сравнения данных таблиц при определении Р,„ по известному способу из-за разбивки усилия

50 на интервалы оптимальное усилие уп" рочнения не получено. Применение предлагаемого способа позволяет повы- сить точность определения оптимального усилия упрочнения, что обеспечи55 вает- более высокое приращение предела выносливости за счет ППД (в примере с 60,5 до 62 MIIa).

Проведение упрочнения одного участка на коротком эксцентричном

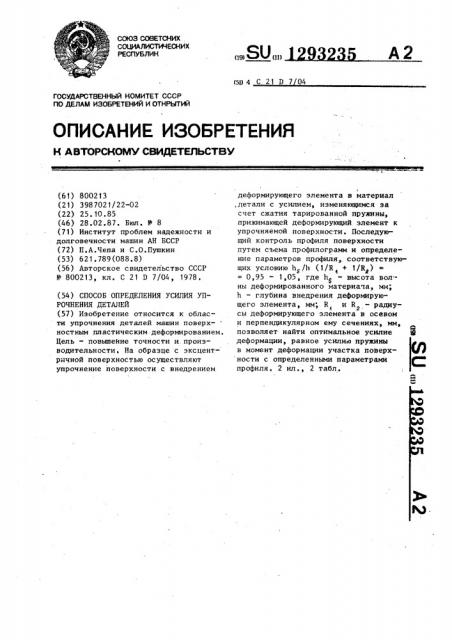

Т а блица

4,0

3,0

2,4

Усилие упрочнениа Р, кН

Соотношение (1) 1,18

1,09

195

0,93 0,98

Предел выносливости 7

МПа

59

60,5

Таблица 2

3,0 4,0

1,20 1,б

2,7

2,55

2,4

Усилие упрочнения Р, кН

1,07

1,0

0,98

0,92

Соотношение (1) Предел выносливости

МПа

57 55

62

60,5

Составитель В.Китайский

Техред Л. Сердюкова Корректор И. Эрдейи

Редактор А. Долинич

Тираж 550-- Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 350/29

Производственно-полиграфическое предприятие., г. Ужгород, ул. Проектная, 4 L

3 12932 образце повышает производительность процесса обработки и способствует экономии материапа.

Формула изобретения

Способ определения усилия упрочнения деталей по авт. св. 9 800213, .r> ò ë è ч а ю шийся тем, что, с целью повышения точности и производительности, упрочнение выполняют на эксцентричной поверхности детали с измерением контролируемых параметров зоны деформации на участке с увеличивающимся радиусом этой эксцентрич« ной поверхности.