Способ компенсации тепловых смещений шпинделя металлорежущего станка

Иллюстрации

Показать всеРеферат

Изобретение относится к станкостроению . Целью изобретенияявляется повышение точности обработки путем обеспечения термостабилизированного состояния станка,Для этого определяют значения температуры в характерных точках несущей системы и тепловые смещения шпинделя,вводят коррекции в перемещение рабочих органов станка по управляемым осям координат при работе станка,управляют тепловым режимом и до начала обработки вводят коррекдаю , установочных перемещений рабочих органов станка, соответствукщую частоте вращения шпинделя при обработке. 2 ил. S (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

„.я и„„128449 (51)4 B 23 В 25 06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3916583/25-08 (22) 05 ° 04.1985 (46) 07.03.87. Бюл. Ф 9 (71} Украинский научно-исследовательский институт станков и инструментов (72) Л.Г.Рейдман, Н.С.Гонопольский и А.И.Гамарник . (53) 621.91(088.8) (56) Авторское свидетельство СССР

У 1041226, кл. В 23 В 25/06, 1982. (54) СПОСОБ КОМПЕНСАЦИИ ТЕПЛОВЫХ

СМЕЩЕНИЙ ШПИНДЕЛЧ ИЕТАЛЛОРЕЖУЩЕГО

СТАНКА

{57) Изобретение относится к станкостроению. Целью изобретения явля.— ется повышение точности обработки путем обеспечения термостабилизированного состояния станка.Для этого определяют значения температуры в характерных точках несущей системы и тепловые смещения шпинделя, вводят коррекции в перемещение рабочих органов станка по управляемым осям координат при работе стачка, управляют тепловым режимом и до начала обработки вводят коррекцию, установочных перемещений рабочих органов станка, соответствующую частоте вращения шпинделя .при обработке. 2 ил.

1 1294491 2

Изобретение относится к станко- ния частоты вращения двигателя. Весь строению и предназначено для уп- спектр частот вращения шпинделя равления положением исполнительных разбит на ряд фиксированных частот. органов станка. Шаг фиксированных частот выбирается

Целью изобретения является повы- 5 таким, чтобы изменение величины тепшение точности обработки путем обес- ловой деформации при переходе с печения термостабилизированного сос- одной фиксированной частоты на соседтояння станка, нюю не превышало минимальной погрешСпособ основан на том, что в стан- ности станка. Возможные изменения ке, находящемся в термостабилизиро- 10 частоты вращения шпинделя в процесванном состоянии, соответствующем се обработки при переходе на соседопределенной избыточной температуре нюю фиксированную частоту не сказыв характерной точке несущей системы, ваются на точности получаемой детали. всегда формируется одна и та же теп- Для программирования системы комловая деформация, и, как результат 15 пенсации тепловых деформаций и смеее влияния, наступает такое смеще- щений станка производится ряд предвание оси вращения шпинделя металлоре- рительных исследований. При проведеP жущего станка, которое характерно нии исследований определяют характертолько для данной избыточной темпе- ные точки температурного поля несуратуры. При этом для каждой частоты 20 щей системы станка, в которых замевращения шпинделя существует только ряются температуры, принимаемые неодно значение избыточной температу- сущей системой при работе в термостары в характерной точке, которое билизированном состоянии на всех свидетельствует о достижении стан- фиксированных частотах вращения шнинком термостабилизированного состоя- деля. Одновременно, экспериментально ния. Предварительно установив зна- определяют величину и направление чения температуры в характерных точ- действия тепловых деформаций, формиках несущей системы и величины теп- рующихся при работе станка в термоловых смещений шпинделя. станка кон- стабилизированном состоянии на всех кретной модели, пребывающего в тер- З0 фиксированных частотах, и устанавлимостабилизированном состоянии, на вают соответствующие им величины корвсех частотах шпинделя определяют рекции. величины коррекций для каждой часто- Программирующее устройство (фиг. 2) ты вращения шпинделя. Полученные зна-, состоит из блока 1 сравнения темперачения вводят в программируемую сис- 35 тур, связанного с блоком 2 задания тему компенсации тепловых смещений. температуры термостабилизации и

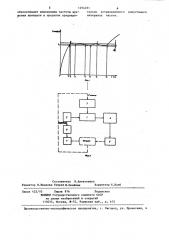

До начала обработки задаются значе- датчиком 3 температуры, установленнием частоты вращения шпинделя, обес- ным в характерной точке несущей печивают приведение станка в термо- системы станка, и блоком 4 задания стабилизированное состояние, управ- 40 режима термостабилизации, который ляют его тепловым режимом и вводят в свою очередь соединен с блоком коррекцию установочных перемещений управления электроприводом двигатерабочих органов станка. Затем начи- ля 5 главного движения, а также блонают обработку,при которой обеспечи- ка 6 задания коррекции установочных вают постоянное пребывание станка 45 перемещений рабочих органов>, связанв термостабилизированном состоянии. ного с блоком 7 управления системой

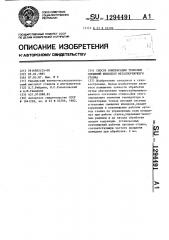

На фиг. 1 приведен график, иллюст- позиционирования станка. рирующий регулирование теплового Рассмотрим процесс термостабилисостояния станка; на фиг. 2 — блок- зации и компенсации тепловых смещесхема программируемого устройства 50 ний шпинделя при прогреве станка и для реализации способа. обработке детали (фиг. 1.).

Согласно фиг. 1 показан пример Точка О соответствует начальноприменения способа компенсации тепло- му состоянию станка, термостабиливых смещений шпинделя коордйнатно- зированному в окружающей среде. Темшлифовального станка вертикальной 55 пература t, — температура термостакомпоновки с плавным регулированием билизацин на заданной фиксированнбй частоты вращения шпинделя. частоте, 8 t допуск изменения

Управление тепловым состоянием температуры термостабилизации на станка производится за счет измене- этой частоте. г

1294491 4

Для приведения станка в термостабилизированное состояние на выбранной фиксированной частоте система анализирует начальное тепловое состояние станка и выдает команду о 5 прогреве его на максимальной фиксированной частоте.

Станок прогревается, достигая в момент времени, нижнего (точка А) значения поля допуска 8 t„ . После 10 этого станок переключается на заданную фиксированную частоту п, и за счет термоинерционности в момент времени 7 температура в выбранной характерной точке становится равной 15 верхнему значению поля допуска S t

1 (точка В). В этот момент достигнута термостабилизация и производится корректировка установочных перемещений, соответствующая выбранной частоте 20 вращения шпинделя, после чего начинают обработку детали.

В моменты времени и (точки С и Д) станок пребывает в термостабилизированном состоянии и изме- 25 нения в его работу не вносят. На участке Д-Е начинается охлаждение станка, связанное например, с понижением температуры окружающей среды, что приводит в момент времени - к достижению нижней границы поля допуска. В этот момент станок переводят

Ф на следующую фиксированную частоту вращения. Происходит прогрев станка до верхней границы поля допуска (точка F). После чего станок возвращается на прежнюю частоту. Станок удерживается в термостабилизированном состоянии до момента времени (точка G) . В момент времени c„ станок в соответствии с техпроцессом переводят на работу, например, более высокой фиксированной частотой вращения шпинделя, при этом обработку прерывают, а станок прогревают на максимальной частоте вращения шпинделя.

По достижении станком температуры термостабилизации на новой фиксированной частоте термостабилизация его производится в том же порядке. 50

Устройство компенсации тепловых смещений шпинделя станка работает следующим образом (фиг. 2).

Информация о выбранной частоте вращения шпинделя, введенная в уст- 55 ройство, например оператором>поступает в блоки задания температуры термостабилизации 2 и задания коррекции 6.В блоке 6 выбирается предварительно определенная коррекция, соответствующая выбранной частоте, и через блок 7 управления системой позиционирования станка вводится в систему позиционирования. Станок отрабатывает установочные перемещения с учетом выбранной коррекции. В блоке

2 задания температуры термостабилизации выбирается ранее определенная температура, соответствующая выбранной частоте, и передается в блок 1 сравнения температур,,где сравнивается со значением температуры, определяемой в характерной точке несущей системы датчиком 3, Полученный сигнал рассогласования поступает в блок

4 задания режима термостабилизации в котором в зависимости от величины поступившего сигнала принимается решение о прогреве станка на максимальной частоте вращения шпинделя, либо о переходе на соседнюю частоту из ряда частот вращения шпинделя.

Сигнал из блока 4 поступает в блок 5 управления электроприводом двигателя главного движения, который осуществляет термостабилизацию станка и по ее достижении выдает сигнал о начале обработки.

Формула изобретения

Способ компенсации тепловых смещений шпинделя металлорежущего станка, при котором определяют значения температуры в характерных точках станка и тепловые смещения шпинделя и вводят коррекцию в перемещение рабо— чих органов станка по управляющим слоям координат, о т л и ч а ю щ и йс я тем, что, с целью повышения точ— ности обработки путем обеспечения термостабилизированного состояния станка, до начала обработки определяю температуру термостабилизированного состояния для всех частот вращения шпинделя, устанавливают допустимый интервал изменения этой температуры и допустымый интервал изменения частот вращения шпинделя во время обработки, и для каждой частоты определяют необходимую величину коррекции перемещения рабочих органов, а в процессе обработки температуру в характерных точках сравнивают с установленным допустимым иптервалом температур, а термостабилизацию

5 1294491 6 обеспечивают изменением частоты вра- тельно установленного допустимого щения шпинделя в пределах предвари- интервала частот.

Составитель В.Алексеенко

Редактор В.Иванова Техред Л.0лейник . Корректор Т.Колб

Заказ 422/10 Тираж 916 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4