Устройство для внепечной обработки металла

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии , в частности к внешней обработке ферросплавов под давлением. Цель изобретения - повьппение эффективности обработки металла азотом под давлением. После размещения ковша с азотируемым ферросплавом внутри корпуса 1 крьгожу 2 с помощью рамы 15 устанавливают над корпусом 1 и гидроцилиндрами 14 опускают до соприкосновения внешней части мембранного уплотнения 11 с корпусом 1. В зазоры 4 с помощью гидроцилиндров 6 вдвигают проставки 5. Затем штоки 8, выдвигаясь из гидроцилиндров 7, плот (Л /5 ю CD 4 00 4: to /ПовЗод y.w

С01ОЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

504 С 2 С 10

ОПИСАНИЕ ИЗОБРЕТЕНИЯ 7 f7 74) ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР !

10 ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 3912140/22-02 (22) 24.06.85 (46) 07.03.87. Бюл. № 9 (71) Научно-исследовательский и проектно-конструкторский институт металлургического машиностроения и Уральский научно-исследовательский институт черных металлов (7?) А.И.Майоров, В.И.Решетов, В.П.Бутылев, В.П.Немченко, Г.А.Цыпин, С.Е.Пигасов и Л.Ф.Железнов (53) 669.18(088.8) (56) Авторское свидетельство СССР

¹ 960273, кл. С 21 С 7/10, 1982.

Патент Японии ¹ 52-3321, кл ° С 21 С 7/10, опублик. 1977.

„„SU „„1294842 A 1 (54) УСТРОЙСТВО ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛПА (57) Изобретение относится к металлургии, в частности к внешней обработке ферросплавов под давлением.

Цель изобретения — повышение эффективности обработки металла азотом под давлением. После размещения ковша с азотируемым ферросплавом внутри корпуса 1 крышку 2 с помощью рамы 15 устанавливают над корпусом 1 и гидроцилиндрами 14 опускают до соприкосновения внешней части мембранного уплотнения 11 с корпусом 1.

В зазоры 4 с помощью гидроцилиндров 6

О вдвигают проставки 5. Затем BIToKH 8, cl выдвигаясь иэ гидроцилиндров 7, плот1294842 но зажимают внешнюю часть мембранного уплотнения 11 между кольцом 9 и корпусом 1, осуществляя тем самым герметизацию корпуса камеры. Далее в канал 16 подают газообразный азот под давлением, под действием которого крышка 2 приподнимается, выбирая люфты в зазоре 4. После завершения процесса азотирования давление азота в камере снижают с помощью вентиля 17 до атмосферного и поднимают штоки 8 гидроцилиндров 7. При

Изобретение относится к металлур— гии, в частности к внепечной обработке жидких ферросплавов под давлением.

Целью изобретения является повьщ е -. ние эффективности обработки металла азотом под давлением.

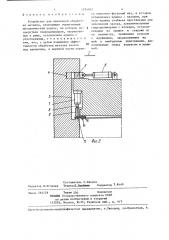

На фиг. 1 схематично изображена установка, общий вид; на фиг. 2 узел I на фиг. 1.

Устройство для внепечной обработки fg металла состоит из герметичного металлического корпуса 1 и крышки камеры 2. Верхняя часть корпуса имеет фигурный паэ 3, в котором установлена крышка 2 с зазором 4. В зазоры входят 15 проставки 5, соединенные с дополнительными гидроцилиндрами 6, По внешнему периметру крышки 2 установлены также дополнительные гидроцилиндры 7, штоки 8 которых упираются сверху в 20 жесткое прижимное кольцо 9, размещенное вокруг крышки 2 и подвешенное к ней с помощью пружин 10. Под прижимным кольцом размещено эластичное мембранное уплотнение 11, внутренняя часть которого плотно соединена с крышкой с помощью металлического кольца 12 и болтов 13, а внешняя плотно прижата к металлическому корпусу камеры. Крышка камеры с помощью ЗО гидроцилиндров 14 подвешена к раме 15. Азот по каналу 16 поступает в камеру. Через вентиль 17 сбрасывается давление азота.

Устройство работает следующим 35 образом. этом крышка 2 опускается и освобождает проставки 5, которые с помощью гидроцилиндров 6 выдвигаются из зазоров 4. Затем с помощью гидроципиндров !4 крышку 2 поднимают и рамой 15 горизонтально перемещают в сторону. Устройство для внешней обработки металла обладает высокой степенью надежности, сокращает время на герметизацию камеры и позволяет получить литой феррохром повышенного качества с содержанием азота 57. 2 ил.

После размещения ковша с азотируемым ферросплавом внутри корпуса 1 крышка 2 с помощью рамы 15 устанавливается над корпусом 1 и гидроцилиндрами 14 опускается до соприкосновения внешней части мембранного уплотнения 11 "с корпусом 1. В зазоры 4 с помощью гидроцилиндров 6 вдвигаются . проставки 5. Затем штоки 8, выдвигаясь из гидроцилиндров ?, плотно зажимают внешнюю часть мембранного уплотнения 11 между кольцом 9 и корпусом 1, осуществляя тем самым герметизацию корпуса камеры. Далее в канал 16 подается газообразный азот под давлением, под действием которого крышка 2 приподнимается, выбирая люфты в зазоре 4. После завершения процесса аэотирования давление азота в камере снижают с помощью вентиля l7 до атмосферного и поднимают штоки 8 гидроцилиндров 7. При этом крышка 2 опускается и освобождает проставки 5, которые с помощью гидроцилиндров 6, выдвигаются из зазоров 4 . 3aтем с помощью гидроцилиндров

14 крьшща 2 поднимается и рамой 15 горизонтально перемещается в сторону.

Устройство для внепечной обработки металла обладает высокой степенью надежности, сокращает время на герметизацию камеры и позволяет получить литой феррохром повышенного качества с содержанием азота 57, 12948 2

Составитель С.Бакума .

Редактор Н.Егорова Техред Л.Олейник КорректоР г

Заказ 563/28 Тираж 55{), Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, W-35, Раушская наб., д. 4/5

11ропзводственно-полиграфическое предприятие, r.Óæãîðîä, ул.Проектная, 4

Формула из обpег ния

Устройство для внепечной обработки металла, включающее герметичный металлический корпус, на котором по- 5 .средством гидроцилиндров, закрепленных к раме, установлена крышка с уплотнениями, о т л и ч а ю щ е е с я тем, что, с целью повышения эффективности обработки металла азотом под давлением, в верхней части корпуса выполнен фигурный паз, в котором установлена крышка с зазором, при этом крышка снабжена проставками для заполнения зазора, дополнительными гидроцилиндрами с штоками, установленными на крышке и снаружи по ее периметру, прижимным кольцом с пружинами, закрепленными на ней и мембранным уплотнением, расположенным между корпусом и крышкой.