Способ сушки окатышей

Иллюстрации

Показать всеРеферат

Изобретение относится к черной металлургии, в частности к подготовке железорудного сырья, а именно к производству окатышей. Цель изобретения - повьш1ение производительности обжиговой машины. Сырые окатыши 1 поступают на роликовый укладчик 2 и за счет вращения роликов равномерно распределяются по ширине обжиговой тележки 3 и формируют слой 4. В торце слоя на держателях Г установлены волноводы 6 ультразвуковых колебаний с пьезоэлектрическими преобразователями 7 и подключены к генератору 8 ультразвуковых колебаний. Непосредственно под слоем 4 между горном зоны 9 сушки и роликовым укладчиком 2 установлен аспирационный колпак 10 для удаления аэрозольной влаги. Генератор 8 работает в режиме непрерывного излучения ультразвуковых волн, которые , проходя по поверхности и материалу слоя 4 окатьшхей, вовлекают в ультразвуковые колебания свободную и копиллярную влагу, в результате чего она переходит в аэрозольное состояние . Межпородная влага удаляется аспирационньм воздухом через колпак 10. Аэрозольная влага, содержащаяся в порах окатышей в зоне 9 сушки , удаляется. Изобретение позволяет повысить степень влагоудаления на 15- 18% и снизить содержание щелочи класса 5 мм на 3-9%. 2 ил, 3 табл. (О с со 4iiik 00 4; ;о

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (50 4 С 22 В 1/14

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АSTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3884392/22-02 (22) 16.04.85 (46) 07.03,87. Бюл. Ф 9 (71) Сибирский металлургический институт им. Серго Орджоникидзе (72) В.М.Павловец, Н.И.Трофимов, Г.И.Черньпп и С.Н.Кудрин (53) 669.1:622.788.36(088.8) (56) Авторское свидетельство СССР

У 831823, кл. С 22 В 1/ 14, 1979.

Авторское свидетельство СССР

1098965, кл. С 22 В 1/14, 1983. (54) СПОСОБ СУШКИ ОКАТЬППЕЙ (57) Изобретение относится к черной металлургии, в частности к подготовке железорудного сырья, а именно к производству окатьппей. Цель изобретения — повышение производительности обжиговой машины. Сырые окатыши 1 поступают на роликовый укладчик 2и эа счет вращения роликов равномерно распределяются по ширине обжиговой тележки 3 и формируют слой 4. В торце

„„SU„„1294849 А 1 слоя на держателях Г установлены волноводы 6 ультразвуковых колебаний с пьезоэлектрическими преобразователями 7 и подключены к генератору 8 ультразвуковых колебаний. Непосредственно под слоем 4 между горном зоны 9 сушки и роликовым укладчиком 2 установлен аспирационный колпак 10 для удаления аэрозольной влаги.. Генератор 8 работает в режиме непрерывного излучения ультразвуковых воли, которые, п1 оходя по поверхности и материалу слоя 4 окатышей, вовлекают в ультразвуковые колебания свободную и копиллярную влагу, в результате чего она переходит в аэрозольное состояние. Межпородная влага удаляется аспирационным воздухом через колпак 10. Аэроэольная влага, содержащаяся в порах окатышей в зоне 9 сушки, удаляется. Изобретение позволяет повысить степень влагоудаления на 15- 2

18Х и снизить содержание щелочи класса 5 мм на 3-9Х. 2 ил, 3 табл.

1 129484

Изобретение относится к черной металлургии и может быть использовано в производстве окатышей.

Целью изобретения является повышение производительности обжиговой машины.

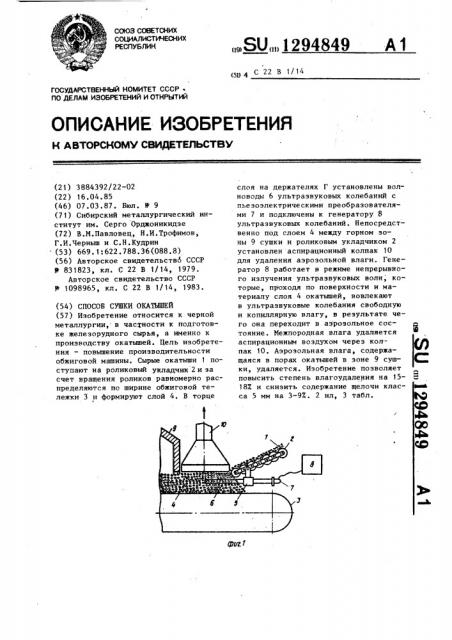

На фиг. I приведена принципиальная схема для реализации предлагаемого способа сушки ультразвуком; на фиг.2 принципиальная схема для реализации 10 предлагаемого способа сушки ультразвуком одновременно с подогревом окатышей.

Способ осуществляется следующим образом. 15

Сырые окатыши 1 поступают на роликовый укладчик 2 и за счет вращения роликов равномерно распределяются по ширине обжиговой тележки 3 и форми- 20 руют слой 4. В торце слоя на держателях 5 устанавливаются волноводы 6 ультразвуковых колебаний с пьезоэлектрическими преобразователями 7 и подключаются к генератору 8 ультразвуко- 25 вых колебаний. Непосредственно над слоем 4 между горном зоны 9 сушки и роликовым укладчиком 2 установлен аспирационный колпак 10 для удаления аэрозольной влаги. ЗО

Генератор 8 работает в режиме непрерывного излучения ультразвуковых волн. Благодаря высокой влажности и всестороннему давлению окатышей внутри слоя 4 образуются усилия прижима, равные 8-10 Н, которые создают надежный контакт между волноводом 6 и окатышами слоя 4. Волновод 6 является проводником продольных, поперечных и поверхностных волн, которые, прохо- 40 дя по поверхности и материалу слоя 4 окатышей, вовлекают в ультразвуковые колебания свободную и капиллярную вла-. гу, содержащуюся на поверхности и в капиллярах окатышей,, в результате 45 чего она переходит в аэрозольное состояние. Межпорозная влага удаляется аспирационным воздухом через колпак 10. Аэроэольная влага, содержащаяся в порах окатышей 1, в зоне 9 5р сушки обжиговой машины удаляется конвективным потоком теплоносителя.

Способ сушки окатышей ультразвуком может осуществляться одновременно с подогревом окатышей (фиг. 2) на наклонной решетке 11 с продувкой газовоздушными струями 12 с температурой 200-450 С. Одновременно с указанным проводят ультразвуковую обработКУ < .

Ян 1

Нижний предел скорости фильтрации обусловлен тем, что ниже этой скорости (Re<20) значительно возрастает время нахождения аэрозоля в слое окаФ тышей и становится существенно выше времени жизни аэрозоля (1,8-2,5 мин), поэтому аэроэольные частицы конденсируются на.холодных окатышах верхнего горизонта слоя и происходит переувлажнение этих участков слоя.

При скорости фильтрации аспирационного воздуха Re750 происходит резкое возрастание скорости движения аэроэольных частиц, что вызывает сильную динамическую коагуляцию влаги на поверхности окатышей и пере12948 увпажн ии», прс имулестненнс верхнего слоя окатьш>ей, поскольку н этой гидравлической области существ»нно возрастает коэффициент захBäта аэр< эсньных частиц окатышами слоя. 5

При оптимальных параметрах фильтрации аспирационного воздуха (Ке=

=20-50) время жизни аэрозоля близко по величине времени нахождения аэрозоля в слое окатышей (1,5-2,2 мин), 10 поэтому аэрозоль успевает удалиться из слоя окатышей без заметных признаков коагуляции. Причем коэффициент захвата аэрозольных частиц окатышами слоя составляет существенно меньшую величину (1,15-1,2), при этом средний. интервал влагоудаления верха слоя равен 1,4-1,6Х а низа слоя 1,92,0 абс.7.

Скорость аспирационного воздуха контролируют стандартными расходомерами и регулируют дросселирующим оборудованием тягодутьевого устройства.

Температуру аспирационного воздуха

25 определяют по стандартным жидкостным термометрам. Определенной температуре соответствует кинематическая вязкость аэрозоля. Зная насыпной вес и истинную плотность окатышей, определяется средний гидравлический диаметр для прохода аэрозоля и число Рейнольдса.

Способ сушки окатышей ультразвуком осуществляется при следующих условиТаблица1

По известному способу (без ультразвука) Значение показателя при интенсивности ультразвуковых колебаний, Вт/см

100

102 115 116 118 Область ультразвукового разрушения

Снижение содержания мелочи класса — 5 мм по отношению к известному

101 107 108 109

100

Технико-экономические параметры

Степень влагоудаления по отношению к известной

Увеличение производительности обжиговой машины по отношению к известному, 7

49 Д ях: удельная производительность обжиговой конвейерной машины 0,85 т/м . ч, влажность окатышей l0X, пористость окатышей ЗОЕ, порозность слоя 0,38, насыпной вес 1,98 т/м, высота постели О, 1 м, высота слоя 0 35 м, диаметр окатышей 0,013 м, скорость дви- жения ленты 12 м/мин, температура окружающего воздуха 10-20 С.

Полученные данные представлены в таблице 1 — 3.

Изобретение обеспечивает повышение степени влагоудаления на 1518 отн.7, снижение содержания мелочи класса — 5 мм на 3-9 отн.Ж и повышение производительности обжиговой машины на 7-9 абс.X. формула изобретения

Способ сушки окатышей, включающий укладку сырых окатышей роликовым укладчиком, предварительную подсушку, окончательную сушку слоя фильтрацией через него теплоносителя, о т л ич а ю шийся тем, что, с целью повышения производительности обжиговой машины, предварительную подсушку осуществляют теплоносителем в режиме ламинарного течения с числом Рейнольдса 20 — 50 пои одновременной обработке < слоя ультразвуком с частотой 250350 кГц.

О -3 -5 -9 +20

1294849

Т н б л и и я 2

Значение

Показатель аэрозольного состояния и () к а 3 д т f . 11 ч 1) р и ч ч (T c) T E ул л т j) H колебаний, к(и звуковых

Отношение массы укрупнившегося аэрозоля к начаг:ьной массе

1,1 1

П,9 0,8

Глубина проникновения ультразвуковых колебаний, и

0,3 0,3 0,25 0,2 0,05

Средний размер аэрозольных частиц, мкм

40 17 15 12

Время жизни аэрозольных частиц, мин

3825201813

Т а б л и ц а 3

Значение параметра при числе Рейнольдса

15 20, 35 50 60

Параметры аэрозольного состояния

Коэффициент захвата аэрозольных частиц окатышами

1 05 1,15 1,18 1,2 1 50

Время нахождения аэрозоля в слое окатышей, мин

22181510

Влажность окатышей, Ж, на глубине слоя м

1.1, 5

8ь 7 8)5 8 6 "5

8,3 8,4 8,3 10,5

8,2 8,2 8,2 8,5

818!8183

81818080

0,1

9,5

9,0

0,2

0,3

0,4

8,3

П р и м е ч а н и е. По известному способу влажность окатышей равна 107 и распределена равномерно по спою окатышей.

П р и м е ч а н и е. Согласно известному способу влага находится в свободном и капиллярном состоянии.

Составитель А.Блиэнюков

Редактор Н.Егорова Техред Л.Олейник Корректор Т.Колб

Заказ 564/28 Тираж 605 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.ужгород, ул.Проектная, 4