Беззазорное шпоночное соединение

Иллюстрации

Показать всеРеферат

Изобретение относится к области .машиностроения, в частности может быть использовано в станочных приспособлениях , например при соединении деталей униве рсально-сборных приспособлений . Цель изобретения - сохранение прочностных характеристик и надежности соединения при многократном использовании и вибрационных нагрузках в соединяемых деталях. Шпоночное соединение содержит детали, соединенные между собой крепежным элементом, в пазах которых установлена призматическая шпонка (ш) 6. Ш 6 имеет прорезь 7, перпендикулярную плоскости разъема соединяемых деталей, продольный паэ 9, выступы 10, на боковых поверхностях которых выполнены скосы 11 и площадки 12 для взаимодействия с боковыми поверхностями шпоночных пазов (ШП). Ширина паза 9, а также его глубина и глубина прорези 7 определяются из условия максимального использования упругих свойств материала Ш 6 при заданных точностных параметрах ШП. Это позволяет снизить трудоемкость изготовления ШП за счет снижения предъявляемых к ним точностных показателей . 1 з.п. ф-лы, 6 ил. гг 7Г

СОЮЗ С08ЕТСНИХ

СОЦИАЛ ИСТИЧЕСНИХ

РЕСПУБЛИН (19) (11) (51) 4 Г 16 В 3/00

ГОСУДа СТНЕННЫЙ КОМИТЕТ CCCP

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИй (21 ) 39381 75/25- 27 (22) 29.04. 85 (46) 07.03.87. Бюл. К 9 (72) А.С.Кобзев, О.И.Световой и В.И.Шевченко (53) 621.88.886(088.8) (56) Авторское свидетельство СССР

Р 804879, кл. F 16 В 3/00, 1972, Авторское свидетельство СССР

У 1006807, кл. F 16 В 3/00, 1981. (54) БЕЗЗАЗОРНОЕ ШПОНОЧНОЕ СОЕДИНЕНИЕ (57) Изобретение относится к области .машиностроения, в частности может быть использовано в станочных приспособлениях, например при соединении деталей универсально-сборных приспособлений. Цель изобретения — сохранение прочностных характеристик и надежности соединения при многократном использовании и вибрационных нагрузках в соединяемых деталях. Шпоночное соединение содержит детали, соединенные между собой крепежным элементом, в пазах которых установлена призматическая шпонка (Ш) 6 °

Ш 6 имеет прорезь 7, перпендикулярную плоскости разъема соединяемых деталей, продольный паз 9, выступы

10, на боковых поверхностях которых выполнены скосы 11 и площадки 12 для взаимодействия с боковыми поверхностями шпоночных пазов (ШП). Шири" на паза 9, а также его глубина и глубина прорези 7 определяются из условия максимального использования упругих свойств материала Ш 6 при заданных точностных параметрах ШП.

Это позволяет снизить трудоемкость изготовления ШП за счет снижения предъявляемых к ним точностных показателей. 1 з.п. ф-лы, 6 ил.

I 29э<):"эП

Изобретение относится к облагти машиностроения, к разъемным соединениям деталей машин, в частности может быть использовано в станочных приспособлениях, например, при сдединении деталей универсально-сборных приспособлений (УСП), Целью изобретения является сохранение прочностных параметров и надежности соединения при многократном использовании и вибрации, расширение эксплуатационных возможностей, снижение трудоемкости изготовления шпоночных пазов в соединяемых деталях.

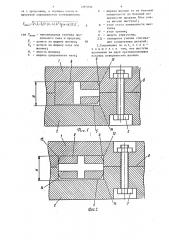

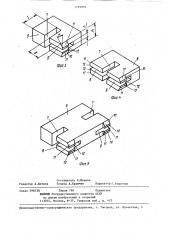

На фиг.l представлено предлагаемое соединение с выступом на одной боковой поверхности шпонки, разрез; на фиг.2 — то же, с выступами на двух боковых поверхностях шпонки, на фиг.3 — варианты выполнения шпонки в аксонометрической проекции с высту1 пом на одной боковой поверхности; на фиг.4 — то же, с выступами на двух боковых поверхностях с одного торца; на фиг.5 — то же, с выступами на двух торцах на одной боковой поверхности, на фиг.6 — то же, с выступами на двух боковых поверхностях.

Шпоночное соединение (фиг. I ) со-. держит соединяемые детали 1 и 2, соединенные между собой крепежным элементом 3 и имеющие шпоночные пазы 4 и 5, в которых установлена

35 призматическая шпонка 6. Последняя имеет прорезь 7, перпендикулярную поверхности разъема 8 соединяемых деталей 1 и 2, продольный паз 9, выступ 10, на боковых поверхностях 40 которого выполнены скосы Il и площадки 12 для взаимодействия с боковыми поверхностями 13 и 14 пазов 4 и 5. Ширина продольного паза определяется соотношением 45

hÄ>Н-Н,, где h — ширина продольного паза, Н вЂ” суммарная глубина шпоночных пазов в соединяемых деталях, Н, — высота шпонки.

При стягивании соединяемых деталей

1 и 2 крепежным элементом 3 скосы

I1 шпонки 6 взаимодействуют с боковыми поверхностями 13 и 14 шпоночных пазов 4 и 5 ° При этом та часть шпонки, которая находится между скосами

lI и прорезью 7, деформируется, причем. благодаря наличию продольного паза 9 верхняя и нижняя части деформируются раздель нО > Ггбе сне че! Бая 6 ав эирование шпонки по паэам 4 и 5 соот нетственно деталей l и 2. После закрытия разъема 8 между деталями 1 и 2 с боковыми поверхностями 13 и

14 контактируют площадки 12, В том случае, если выступы, прорези и продольные пазы выполняются на противоположных сторонах шпонки, базирование соединяемых деталей обеспечивается по двум точкам, за счет чего расширяются эксплуатационные возможности соединения.

Применение предлагаемого соединения позволяет сохранить прочность и жесткость соединения при многократном использовании и вибрационных нагрузках, повысить его долговечность и точность базирования соединяемых деталей, особенно и случае сборки деталей с неточно выполненны-. ми или изношенными пазами, т.е. рас ширить технологические возможности применения и снизить трудоемкость изготовления шпоночных пазов. Формула изобретения

I.Беээаэорное шпоночное соединение, содержащее установленную в пазах соединяемых деталей призматичес. кую шпонку с встречными продольными пазами, плоскость симметрии которых расположена в плоскости разъема соединяемых деталей, на торцовых поверхностях шпонки перпендикулярно поверхности разъема соединяемых деталей выполнены прорези, направленные по оси симметрии шпонки, которая снабжена средствами деформации упругих участков, образованных прорезями и пазами, о т л и ч а ю щ е е с я тем, что, с целью сохранения прочностных параметров и надежности при многократном использовании, средства деформации упругих участков расположены на боковой поверхности шпонки с стороны каждой прорези и выполнены в виде выступов с встречно направленными скосами, ограниченными площадками контакта с стенками пазов э соединяемых деталей, ширина шпонки в начале встречных скосов меньше минимальной ширины, в месте расположения площадок — больше максимальной ширины пазов соединяемых деталей, продольные пазы выполнены на торцовых поверхностях шпонки и пересекают129 050 где

h

5 фиг.2 с я с прорезями, а глубин» пазов и прорезей определяе тся соотношением: мак симальная глубина продольного паза и прорези; допуск на ширину шпонки; 10 допуск на ширину паза под шпонку; высота шпонки; ширина продольного паза, Ь вЂ” ширина шпонки от ее боковой поверхности до боковой поверхности прорези. (без учета высоты выступа)> угол скоса поверхности выступа;

Ч вЂ” угол трения;

E — модул ь у пру го с ти, KQ — суммарное усилие стягивания соединяемых деталей.

2,Соединение по п. l, о т л и - ч а ющ е е с я тем, что выступы выполнены на двух противоположных боковых поверхностях шпонки.

1295050

Составитель В.Иванов

Техред А.Кравчук Корректор Г.Решетник

Редактор А, Петров

Заказ 598/38 Тираж 760 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1!3035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4