Система дискретного управления при шлифовании сложных поверхностей

Иллюстрации

Показать всеРеферат

Изобретение относится к области металлообработки и предназначено для повышения производительности и качества при шлифовании сложных поверхностей деталей типа турбинных лопаток. Целью изобретения является автоматизация цикла и обработка с изменяющейся величиной врезания. Система дискретного управления при шлифовании сложных поверхностей содержит механизм врезания, включающий пару 8 винт-гайка и передачу 9, например червячную, маховик ручной подачи 1 О и автоматический привод 11 механизма врезания, датчик 22 исходного положения шпинделя изделия,пульт 27 управления. Автоматический привод механизма врезания системы выполнен электромеханическим с гибким кинематическим звеном, например цепью, соединяющим его с механизмом врезания , а на пульте 27 управления установлено реле счета циклов, при этом привод соединен с гибким кинематическим звеном посредством управляемой муфты 15, например электромагнитной . Гибкое кинематическое звено несет на себе два ряда элементов управления , выполненных, например, в ВиЗА 1чЭ СО о 00 00 «

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (51)4 В "4 В 49/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ и и

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

Н АВТОРСКОМУ/ СВИДЕТЕЛЬСТВУ (21) 3937725/31-08 (22) 21.06.85 (46) 15.03.87. Бюл. У 10 (71) Физико-технический институт

АН БССР (72) А.А. Галеев и Ю.А. Баэарнов (53) 621.91 (088.8) (56) Идэоп М.Ф. Механическая обработка лопаток газотурбинных двигателей, 1963, с. 195-199. (54) СИСТЕМА ДИСКРЕТНОГО УПРАВЛЕНИЯ

ПРИ ШЛИФОВАНИИ СЛОЖНЫХ ПОВЕРХНОСТЕЙ (57) Изобретение относится к области металлообработки и предназначено для повышения производительности и качества при шлифовании сложных поверхностей деталей типа турбинных лопаток. Целью изобретения является автоматизация цикла и обработка с изменяющейся величиной вреэания. Систе„„SU„„Þ96З84 А1 ма дискретного управления при шлифовании сложных поверхностей содержит механизм врезания, включающий пару 8 винт-гайка и передачу 9, наприм"=р червячную, маховик ручной подачи 10 и автоматический привод 11 механизма вреэания, датчик 22 исходного положения шпинделя изделия, пульт

27 управления. Автоматический привод механизма врезания системы выполнен электромеханическим с гибким кинематическим звеном, например цепью, соединяющим его с механизмом вреэания, а на пульте 27 управления уста-. новлено реле счета циклов, при этом привод соединен с гибким кинематическим звеном посредством управляемой муфты 15, например электромагнитной. Гибкое кинематическое звено несет на себе два ряда элементов управления, выполненных, например, в

1296384 виде лепестков, установленных с ша-, гом,,кинематически соответствующим минимальной величине врезания, с воз можностью использования их в любой последовательности при вэаимодейстИзобретение относится к металлообработке и предназначено для шлифования сложных поверхностей на копировальных станках, в частности для деталей типа турбинных лопаток, и может быть использовано для автоматического управления подачей на других станках.

Цель изобретения — повышение производительности и качества обработки за счет автоматизации цикла и обработки с изменяющейся величиной врезания.

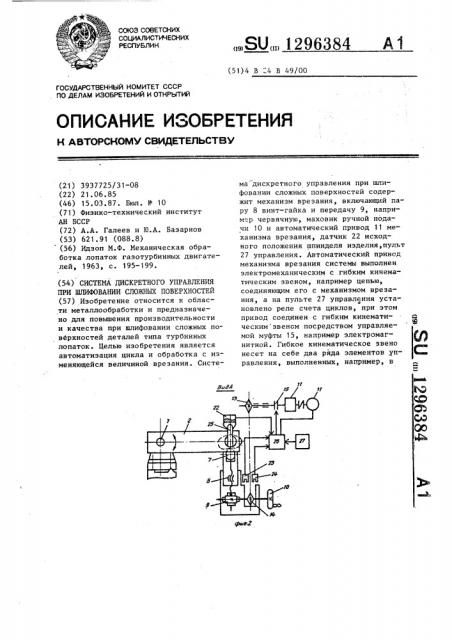

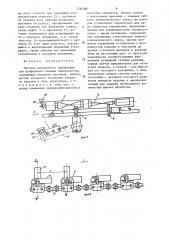

На фиг. 1 показана система дискретного управления при шлифовании лопаток с механизмами станка, общий вид, на фиг.2 — вид А на фиг.1, на фиг.3— узел I на фиг. 1 (гибкое кинематическое звено с элементами управления), на фиг.4 — сечение Б-Б на фиг.3 (установка элементов управления).

Система содержит качающийся на оси

1 корпус 2, в шпинделе которого соосно установлены копир 3 и обрабатываемая деталь (лопатка) 4, обрабатывающий узел — шлифовальный шпиндель

5, механизм 6 врезания с копирным (опорным) роликом 7, парой винт-гайка 8 и червячной парой 9, маховичок

10 ручной подачи, привод 11, гибкое кинематическое звено (цепь) 12 с ведущей 13 и ведомой 14 звездочками, управляемую муфту 15, соединяющую привод с валом ведущей звездочки 13, 35 управляющие элементы (лепестки) 16, смонтированные на осях-втулках 17 кронштейнов 18.

Кронштейны установлены на пальцах цепи с некоторым шагом с, а лепестки 40 в них фиксируются пальцами 19, стягиваемыми пружиной 20, и плоскими пружинами 21. Для управления циклом система содержит датчики 22, 23 и

24, лепесток 25, блок 26 управления вии с неподвижно установленными датчиками 23 и 24, а блок управления электрически связан с электродвигателем привода, управляемой муфтой, датчиками и пультом управления.4 ил.

2 и пульт 27 управления с реле счета циклов.

Точность изготовления лопаток обусловлена тем, что величина врезания задается переменной и осуществляется автоматически. Повышение точности позволяет снизить припуск на заключительной операции — полировке, что экономически очень выгодно.

Переменная величина врезания достигается установкой в вертикальное положение находящихся в одном из рядов цепи лепестков 16 с разным интервалом К t между ними, т.е. шаг между лепестками может быть любой кратный. t где t — минимальный шаг, определяемый нужной (минимальной) при обработке величиной врезания и связанный кинематически, т.е. передаточным отношением в червячной 9 и винтовой 8 парах, с перемещением ролика 7 °

Имеющиеся в станках для обработки лопаток устройства автоматической подачи на врезание практически не. используются, так как обеспечивает настроенную постоянную величину подачи, а следовательно, теряется или

I производительность (при малой глубине), или качество (при большой). Работают на ручной подаче, т.е. практически используют предлагаемую схему обработки с переменной величиной вреэания. Но рабочий в этом случае постоянно находится у станка. Кроме того, рабочий, стремясь сделать больше деталей, работает с большой глубиной врезания и оставляет практически максимальный припуск на полировку, где производительность падает, а трудоемкость сильно растет.

Таким образом, точность изготовления лопатки и автоматизация цикла работы станка обеспечивается тем, что привод 11 механизма 6 врезания

1295384 связан с ним управляемой муфтой 15 и гибким кинематическим звеном 12 цепью.

На цепи с шагом t, кинематически обеспечивающим (за счет передач 8 и 5

9) минимальную величину врезания, обуславливаемую технологией производства, установлены кронштейны 18,на осях-втулках 17 которых подвижно ус тановлены управляющие элементы — лепестки 16, удерживаемые на оси паль- цами 19 с пружинами 20. Рабочее (вертикальное) и нерабочее (горизонтальное) положения лепестков фиксируются плоскими пружинами 21. Лепестки одного ряда служат для набора программы задания величины врезания на каждом из проходов цикла обработки и взаимодействуют с одним из датчиков, например 23, а один из лепестков вто- рого ряда, взаимодействуя с датчиком 24, фиксирует исходное положение цепи, т.е., что то же самое, копирного ролика 7. Наличие большого количества лепестков в этом ряду (в обоих рядах оно одинаково) обеспечивает установку исходного положения в любом положении цепи копирного ролика с достаточной точностью. Датчик 22 и взаимодействующий с ним лепесток 25 определяют исходное положение шпинделя с изделием и фиксируют каждый его оборот, т.е. выдают сигнал. Пульт 27 управления с реле счета импульсов, выполненным, например, на микросхемах, и блок 26 управления, выполненный, например, на обычных электромагнитах реле, совместно с датчиками 22, 23 и 24 выполняют автоматический цикл работы

40 станка, включающий ср а 6 атыв ание привода 11 с муфтой 15 после взаимодействия лепестка 25 с датчиком 22, их отключение при взаимодействии лепестка 16 с датчиком 23, цикл выхажи45 вания, т.е. один оборот изделия без врезания, после завершения числа проходов с воезанием, установленного на пульте с помощью реле счета импульсов, реверсивное включение привода

11 с муфтой 15 и отключение механизмов, т.е. цепи и шпинделя. В исходнБ х положениях по командам от датчиков 23 и 24.

Система работает следующим образом.

На пульте переключателем устанавливают нужное число проходов, например четыре, т.е. включают реле счета циклов. На цепи устанавливают исходное положение — один лепесток (ближайший к датчику 24) поворачивают в вертикальное положение. Все остальные лепестки этого ряда опущены.Устанавливают величину врезания каждого прохода — поднимают в вертикальное положение четыре лепестка, начиная от датчика 23 назад по направлению движения цепи при врезании.

Шаг t между этими лепестками может быть любой, тогда и величина врезания будет переменной при каждом следующем проходе

Устанавливают лепесток 25 в исходное положение копира (по датчику

22) .

Включают цикл. Начинают работать все механизмы станка — привод стола (не показан), привод вращения копира с деталью, шлифовальный круг и привод 11 механизма вреэания. Муфта

15 включена. Цепь движется,ползун

6 с роликом 7 опускается на нужную величину, т.е. пока до датчика 23 доходит первый установленный вертикально лепесток 16, взаимодействующий с ним. Это взаимодействие посредством реле блока управления отключает муфту 15 и привод 11. Цепь останавливается. Идет обработка. Лопатка с копиром делают полный оборот — срабатывает датчик 22, так как с ним взаимодействует лепесток 25, поступает команда в блок управления и соответствующее реле включает муфту

15 и привод 11. Вновь движется цепь, опускается ползун с роликом. С датчиком 23 вступает во взаимодействие следующий лепесток цепи, установленный вертикально. Произошло врезание на установленную величину. Муфта 15 и привод 11 отключаются, Так продолжается до тех пор, пока не произойдет число циклов обработки, установленное на пульте. При начале последнего, например четвертого, цикла реле счета циклов подает команду в блок управления на соответствующие реле, одно из которых отключает магнитный пускатель прямого включения двигателя привода механизма врезания, т.е. теперь уже при прохождении лепестком 25 датчика 22 не произойдет вреэания, а цикл продолжится без него (выхаживание). Другое реле подготавливает к включению цепь с треть1296384 им реле, которое при следующем вза имодействии лепестка 25 с датчиком

22 включчт цепь привода механизма врезания на реверс, одновременно это реле отключит все двигатели станка, кроме муфты 15 и двигателя 11, которые отключаются при возвращении цепи в исходное положение, T.e. когда лепесток 16 провзаимодействует с датчиком 24 (это один лепесток. находя- щийся в вертикальном положении этого ряда), таким образом все механизмы остановлены в исходном положении.

Формула из обре те ния

Система дискретного управления при шлифовании сложных поверхностей, содержащая механизм врезания, привод, датчик исходного положения шпинделя изделия и блок управления, о тл и ч а ю щ а я с я тем, что, с целью повышения производительности и качества обработки, привод связан с механизмом врезания с помощью гибкого кинематического звена, на котором установлено параллельно два ряда элементов управления, предназначенных для взаимодействия соответственно с двумя датчиками, закрепленных неподвижно относительно гибкого кинематического звена, причем элементы управления установлены с возможностью подъема и опускания до уровня установки датчиков и располо. жены на расстоянии друг от друга,ки-. нематически соответствующем наименьшей возможной глубине резания, первый датчик предназначен для остановки привода, а второй — для фиксации его исходного положения, в блок управления введен счетчик циклов, связанный с датчиком исходного поло жения шпинделя иэделия и предназначенный для задания необходимого количества циклов обработки.

1296384

Б-b

Составитель В. Алексеенко

Техред И.Попович Корректор А. Обручар

Редактор М. Петрова

Заказ 706/19

Тираж 716 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная,4