Способ центровки уплотнительного клапана

Иллюстрации

Показать всеРеферат

Изобретение относится к черной металлургии и может быть использовано для : наладки .уплотнительных клапанов загрузочных устройств и газовых .трактов доменных печей. Цель изобреретения - повышение надежности работы в условиях высоких температур, что достигается введением в. способ центровки новых операций. Способ осзществляют следующим образом. Предварительно в холодном состоянии осуществляют центровку тарели клапана относительно седла, затем постановкой прокладок между проушинами тарели и рычага смещают тарель вдоль рычага в сторону вала клапана на 0,0012-0,006 длины рычага. После этого в закрытом положении клапана устанавливают зазор между регулируемыми упорами рычага и тарелью со стороны вала, равный нулю,, а с противоположной стороны - равный значению Z ±C,j. (l-Seccf)+0,5-D. tg(f, где С,. - расстояние от центра шарнира до плоскости тарели; D - расстояние между регулируемыми упорами рычага, Cf - минимально допустимый угол подвижности тарели относительно упоров рычага. Изобретение дает возможность повысить надежность работы уплотнительных клапанов, их стойкость и тем самым снизить простои доменных печей. 2 ил. I (Л GJi СЛ 00 сь

6 А1

СОЮЗ СО8ЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (19) (11) (51) 4 С 21 В 7/20

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТ8ЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3780497/22-02 ,(22) 15.08.84 (46) 15.03.87. Бюл. Р 10 (71) Институт черной металлургии (72) В.И. Большаков, Г.В. Дракин и Ю.А. Козин (53) 669. 162. 24 (088. 8) (56) Селегей Н.Г., Сторожик Д.А. Методика рас :ета подвижности запорного органа рычажно-тарельчатых клапанов. о

Известия вузов. Черная металлургия, 1983, У 2, с. 144.

Авторское свидетельство СССР

Ф 472976, кл. F 16 К 1/20, 1971. (54) СПОСОБ ЦЕНТРОВКИ УНЛОТНИТЕЛЬНОГО КЛАПАНА (57) Изобретение относится к черной металлургии и может быть использовано для . наладки .уплотнительных клапанов загрузочных устройств и газовых ,трактов доменных йечей. Цель изобреретения — повышение надежности работы в условиях высоких температур, что достигается введением в способ центровки новых операций. Способ осуществляют следующим образом. Предварительно в холодном состоянии осуществляют центровку тарели клапана относительно седла, затем постановкой прокладок между проушинами тарели и рычага смещают тарель вдоль рычага в сторону вала клапана на

0,0012-0,006 длины рычага. После этого в закрытом положении клапана устанавливают зазор между регулируемыми упорами рычага и тарелью со стороны вала, равный нулю,, а с противоположной стороны — равный значению

Z = «+С„ (1-Sec ц>) +0,5 0 ° р(р, где

С вЂ” расстояние от центра шарнира до

3 плоскости тарели D — расстояние

1 между регулируемыми упорами рычага, (— минимально допустимый угол подвижности тарели относительно упоров рычага. Изобретение дает возможность повысить надежность работы уплотнительных клапанов, их стойкость и тем самым снизить простои доменных печей. 2 ил.

12965

Изобретение относится к черной металлургии и может быть использовано для наладки уплотнительных клапанов загрузочных устройств и газовых трактов доменных печей. 5

Целью изобретения является повышение надежности работы клапана в условиях высоких температур.

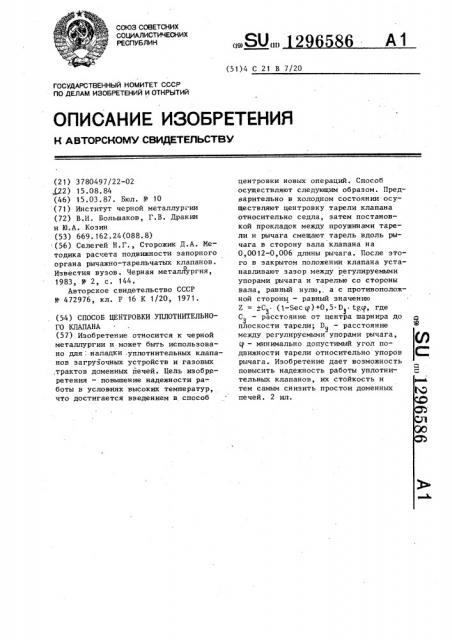

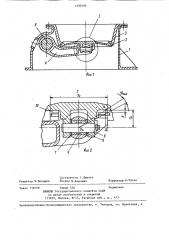

На фиг. 1 представлен уплотнительный клапан. общий вид,на фиг.2 — шар- 1О нирное соединение тарели с седлом (узел I на фиг. 1).

Устройство, реализующее способ центровки уплотнительного клапана, содержит корпус 1, тарель 2, седло 3, 15 рычаг 4, вал 5, прокладки 6 и 7, пальцы 8 и 9 шарнира тарели 2, упоры

10 рычага 4.

Способ осуществляется следующим образом. 20

После того, как клапан собран, а тарель 2 отцентрирована относительно седла 3, его открывают и смещают тарель вдоль рычага 4 в сторону вала 5 на величину 0,0012-0,006 длины рычага. Между проушинами рычага и тарели устанавливают прокладки 6 и 7.

Уплотнительный клапан закрывают. Тарель, проворачиваясь на пальцах шарнира 8 и 9, устанавливается в седле. 30

В рассматриваемой конструкции первоначальный контакт тарели с седлом происходит со стороны, ближней к валу клапана, если тарель повернута на . шарнире относительно рычага по часовой стрелке (фиг. 1) и наоборот— со стороны, дальней от вала, если тарель повернута против часовой стрелки. Контакт с седлом при любых величинах угла поворота тарели относи- 40 тельно рычага в сторону вращения ва- ла вызывает нерациональйое взаимодействие тарели с седлом и может вызвать заклинивание клапана. Зазоры между упорами 10 рычага и тарелью 45 определяются в основном температурными деформациями деталей механизма.

Например, удлинение рычага в закрытом клапане вызывает поворот тарели по часовой стрелке. Поэтому учитывая, 5р что практически в условиях температурных воздействий поворот тарели происходит по часовой стрелке, а взаимодействие тарели с седлом со стороны, дальней от вала, при закрывании клапана является нецелесообразным, при центровке клапана зазор между упорами рычага и тарелью со ..стороны, ближней к валу, устанавлива86 г ют равным нулю. Зазор 7. между упорами рычага и тарелью, со стороны, дальней от вала, назначают из выражения:

Х. = +С (1-8ес(,„;„)+0,5Ро ° tgp ;„>

J где С вЂ” расстояние от центра вращения тарелн на шарнире 0 до плоскости упоров тарели (знак "минус" перед С ста3 новится при расположении плоскости упоров тарели ниже центра вращения шарнира);

D — диаметр наружной кромки упо3 ров на рычаге, „„ „ — минимально допустимая величина угла поворота тарели относительно рычага, требуемая для компенсации отклонений размеров клапана.

Согласно способу величина смещения оси тарели относительно оси седла определяется по формуле: где 7 — исходная длина рычага при исходной температуре — длина рычага при рабочей температуре

<6 — коэффициент линейного расширения материала рычага.

Интервал смещения тарели 0,00120,06 длины рычага получен по приведенной формуле для интервала рабочих о температур 100:-500 С.

Зазор определяется исходя из конструктивных размеров клапана решением треугольников АДО и ВСОц и рекомендуемых значениях минимально допустимого угла поворота тарели относительно рычага, требуемого для компенсации отклонений размеров клапана.

Предлагаемый способ центровки клапана учитывает условия его работы и особенности взаимодействия тарели с седлом. Так как при закрывании клапана взаимодействие тарели с седлом со стороны, дальней от вала, является нерациональным, то угол поворота тарели в сторону вращения вала ограничен и зазор между упорами со стороны вала принят равным нулю. Предлагаемая центровка клапана предусматривает предварительное смещение та12965 рели вдоль рычага на величину температурного удлинения рычага для того, чтобы в эксплуатации при нагревании и удлинении рычага тарель вернулась в исходное положение, где взаимодействие тарели с седлом происходит при наименьших углах поворота тарели на шарнире. Этим обеспечиваются наименьшие нагрузки и износ в кинетических парах механизма, повышается IIJIQTHOcTbfQ безотказность и срок службы клапана.

По способу в уплотнительных клапанах с шаровым универсальным шарниром тарели центровка производится с тем отличием, что смещают на тарель, 55 а седло в сторону вала клапана на величину 0,0012-0,006 длины рычага.

Это также позволяет существенно улучшить работу клапана и повысить его надежность. Пределы величины смещения20 тарели вдоль рычага при центровке клапана определены по реальным условиям эксплуатации газоотсекающих клапанов на доменных печах. Наименьшая величина смещения, равная 0,00 12 21 длины рычага, назначена для клапанов, работающих при температурах колошниковых пазов до 100 С, а величина рав0 ная 0,006 длины рычага, — при температурах до 500 С.

Способ центровки уплотнительного клапана опробован на клапане отечественного бесконусного загрузочного устройства доменной печи 55 6 металлургического комбината "Криворожсталь", работающего при температуре колошниковых газов до 300 С. Удлинео ние рычага клапана при нагреве газами достигает 3 мм. Минимально допустимый угол поворота тарели относительщ ,но рычага в этом случае составляет 0,95 (57). Зазор Z между упорами тарели и рычага определяется по предлагаемой формуле и при С„ = 110 мм;

D = 370 мм равен 3,02 мм. При налад-45 ке клапана тарель была смещена в сторону вала на 3 мм, зазор Е со стороны, ближней к валу клапана, был установлен равным нулю, а с противоположной стороны 3 мм. Экспериментальу0

Йые исследования показали, что в эксплуатации осевые нагрузки в рычаИзобретение дает возможность существенно повысить надежность работы уплотнительных клапанов, их стойкость и, тем самым, сократить простои доменных печей.

Формула и з обретения

Способ центровки уплс нительного клапана, включающий установку рычага с упорами и тарели с зазором между ними, отличающийся тем, что, с целью повышения надежности работы клапана в условиях высоких температур, предварительно постановкой прокладок между проушинами тарели и рычага устанавливают в холодном состоянии тарель в седле клапана, затем смещают тарель вдоль рычага в сторону вала клапана на величину 0,00 12 вЂ,006 длины рычага и в закрытом положении клапана устанавливают зазор между регулируемыми упорами рычага и тарелью со стороны вала, равный нулю, а с противоположной стороны — равный значению

+С (1-$ес ср ) +0,5D ° tg q, где С„ расстояние от центра шарнира до плоскости тарели; расстояние между,регулируемыми упорами рычага; минимально допустимый угол подвижности тарели относительно упоров рычага.

86 4 ге минимальные, обеспечивается равномерное распределение удельных давлений по периметру контактных поверхностей, а взаимодействие тарели с седлом происходит при наименьших углах поворота тарели на шарнире. Этим были обеспечены наименьшие нагрузки и износ в кинематических парах механизма, повышены плотность, безотказность и срок службы клапана. Результаты эксплуатации отцентрированного по способу клапана показали необходимость учета влияния повышенных температур на его нормальную работу.

129658б

Составитель С.Ященко

Техред М.Ходанич

Корректор А.ТЯско

Редактор К.Волощук

Тираж 550

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 13035, Москва, Ж-35, Раушская наб., д., 4/5

Заказ 719/29

ПоДписное

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4