Способ отвода конвертерных газов

Иллюстрации

Показать всеРеферат

Изобретение относится к области черной металлургии, конкретнее к способам отвода конвертерных газов с полным дожиганием окиси углерода. Цель изобретения - повышение эффективности процесса отвода конвертерных газов и уменьшение выбросов окислов азота в атмосферу. Во время продувки конвертерные газы поэтапно дожигают и охлаждают в котле-охладителе. На первом этапе коэффициент расхода воздуха, идущего на дожигание СО, выбирают в пределах с 0,4 и охлаждаюФ газы до 700-1000 0. На втором этапе при 0,7 oi.0,4 производят дожигание газов и охлаждают их до 700- 1000 С. На третьем этапе производят полное дожигание конвертерных газов с 1,1 г ,7 и затем их охлаждают перед подачей на газоочистку до температуры 150-400 С. Изобретение обеспечивает образование в каждой зоне примерно одинакового объема дь.- мовых газов и равномерную тепловую нагрузку в зонах, что позволяет эффективно отводить конвертерные газы в газоходы с минимальным размером в поперечном сечении. Поскольку во второй и третьей зонах достигается уменьшение теоретической температуры горения, происходит снижение вредных выбросов окислов азота в атмосферу в 3 раза. 1 ил., 1 табл. с S (Л to со а СП CD

СОЮЗ СОВЕТСНИХ

СОЯИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

1 А1 (19) (11) (51) 4 С 21 С 5/38

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И OTHPblTPIA

H АBTOPCHOMY СВИДЕТЕЛЬСТВУ (21) 3887448/22-02 (22) 11.03.85 (46) 15.03.87. Бюл. У 10 (?1) Украинский государственный институт по проектированию металлургических заводов (72) Ю. К. Абрамович, А.N. Столяр и А.Ф. Хижняк (53) 669.184.156(088.8) (56) Патент Швеции Ф 339020, кл. С 21 С 5/40, 1971.

Авторское свидетельство СССР

Р 819183, кл. С 21 С 5/38, 1978.

Блережинский А.И., Циммерман А.Ф.

Охлаждение и очист)(а газов кислородных конвертеров. M.: Металлургия, 1983, с. 24-27. (54) СПОСОБ ОТВОДА КОНВЕРТЕРНЫХ

ГАЗОВ (57) Изобретение относится к области черной металлургии, конкретнее к способам отвода конвертерных газов с полным дожиганием окиси углерода.

Цель изобретения — повышение эффективности. процесса отвода конвертерных газов и уменьшение выбросов окислов азота в атмосферу. Во время продувки конвертерные газы поэтапно дожигают и охлаждают в котле-охладителе.

На первом этапе коэффициент расхода воздуха, идущего на дожигание СО, выбирают в пределах g © 0,4 и охлаждаю1 газы до 700-1000 С. На втором этапе при 0,7 к)0,4 производят дожига-. ние газов и охлаждают их до 7001000 С. На третьем этапе производят полное дожигание конвертерных газов с 1,1 с > 0,7 и затем их охлаждают перед подачей на газоочистку до о температуры 150-400 С. Изобретение обеспечивает образование в каждой зоне примерно одинакового объема ды.— мовых газов и равномерную тепловую нагрузку в зонах, что гозволяет эффективно отводить конвертерные газы в газоходы с минимальным размером в поперечном сечении. Поскольку во второй и третьей зонах достигается уменьшение теоретической температуры горения, происходит снижение вредных выбросов окислов азота в атмосферу в 3 раза. 1 ил., 1 табл. о

Температура газов, С

Количество продуктов сгорания, и /ч

Ф зоны

s зоне гбрения после охлаждения

929 10

961 10

1020 10

2000

800

1700

800

1260

Поскольку образование окислов азо О,ЗЖ, т.е. снижается в 3 раза, пота при дожигании конвертерных газов скольку во второй зоне дожигания темявляется чисто термическим процессом пература горения уменьшается до с реалией: 1700 С, à в третьей — до 1260 С (см. таблицу).

N +О 2N0

2 й

1 12965

Изобретение относится к областичерной металлургии и может быть использовано в кислородных конвертерах при отводе газов с полным дожиганием окиси углерода при любом способе кис- g лородной продувки конвертера — верхней, нижней либо комбинированной, а также в любом металлургическом производстве с периодическим циклом работы. 10

Целью изобретения является повышение эффективности процесса отвода конвертерных газов и уменьшение выбросов окислов азота в атмосферу.

Отвод конвертерных газов производят с поэтапным дожиганием окиси уг" лерода и их охлаждением.

На первой стадии ведут процесс дожигания с коэффициентом расхода воздуха, равным g а 0,4, с охлаждени- 20 ем газов до температуры 700-1000 С.

На втором этапе дожигания - о 0,7, а газы охлаждают также до 700-1000 С.

На третьем этапе при 1, 1 М О,? происходит полное дожигание СО в конвер-25 териых газах, после чего продукты эта реакция обратима и с повышением температуры горения сдвигается вправо.

Так, при температуре горения до

1000 С окиси азота содержится 0,2- gp

Ф

О,ЗЖ от объема дымовых газов при температуре до 2000 С вЂ” О, 8-1,0Х; до

3000 С вЂ” по 3.0Х.

Учитывая, что в известных способах температура горения находится в пределах 1900-2300 С, окиси азота содержится в пределах 1Х, в то время как при постадийном дожиге-охлаждении окиси азота содержится в пределах

91 2 сгорания охлаждают до 150-4000С и подают на газоочистку и далев через дымовую трубу выбрасывают в атмосферу.

Граничные значения описываемых параметров коэффициентов расхода воздуха обеспечивают возможность равномерного дожига по зонам всего объема окиси углерода, поступающего из конвертера, и образования в каждой зоне примерно одинакового объема дымовых газов и тегловой нагрузки. Это позволяет выбрать равномерное сечение конструкции газоотводящего тракта с минимальным размером в поперечном сечении. Охлаждание дымовых газов в кажцой зоне до 700 С позволяет поэтапно уменьшить физическое объемы дымовых газов в каждой зоне, при о этом температура 700 С обуславливается необходимостью надежного последующего дожига дымовых газов в каждой зоне без дополнительного сжигания топлива (см. таблицу).

В таблице представлены данные по объемам продуктов горения конвертерного газа по зонам, Способ реализуется при помощи устройства.

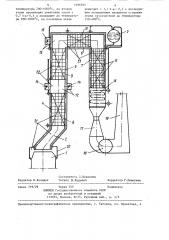

На чертеже показан газоотводящий тракт конвертера, общий вид.

Газоотводящий тракт конвертера состоит из установленного над конвертером 1 охладителя 2 с барабаном 3 и конвективными теплообменными трубами

4-7, расположенными в стенках охладителя 2, регенеративных камер 8-11 с насадками, камер 12 и 13 дожига, устройство t4 и 15 регулирования подсоса воздуха, дополнительных испарительных поверхностей 16, газоочист3 12965 ки 17, дымососа 18, дымовой трубы

19 и устройства 20 для регулирования зазора между конвертером и охладителем 2. Охладитель 2 имеет нижнюю зону 21 дожига-охлаждения, промежуточную зону 22 дожига-охлаждения и зону 23 полного дожига и последующего охлаждения.

Во время продувки конвертерные газы поступают в нижнюю .зону 21 до- 10 жига-охлаждения, где через устройство

20 регулирования зазора подсасывается воздух с коэффициентом его расхода ы 0,4 и далее газы охлаждаются теплообменными трубами 4 и в регене- 15 ративных насадках камеры 8 до 7001000 С.

В промежуточной зоне 22 в камере

12 дожига с помощью устройства 14 регулирования подсоса воздуха происхо- 20 дит дожигание конвертерных газов с

0,7 сс > 0,4 и охлаждение их до 7001000 С в теплообменных трубах 5 и насадках регенеративной камеры 9.

В зоне 23 происходит полный дожиг 25 окиси углерода 1,1 к,> 0,7, подсос воздуха регулируется устройством 15.

Последующее охлаждение дымовык газов о до 700-1000 С происходит в теплообменных трубах б и 7 и насадках регене- 30 ративных камер 10 и 11. Далее дымовые газы охлаждаются в дополнительных испарительных поверхностях 16 до

150-400 С, затем поступают в газоочистку 17 и дымососом 18 подаются в дымовую трубу 19. Пар вырабатывается в барабане 3. В межпродувочный период регулируемые зазоры 14 и 15 подсоса воздуха закрываются, а через устройство для регулирования зазора 20 меж-40

1 ду конвертером и охладителем происходит подсос воздуха, который нагревается в регенеративных насадках за счет тепла отходящих конвертерных газов в период продувки, причем, про-45 ходя по тракту, воздух нагревается в регенеративных насадках камер 8-11 и одновременно отдает свое тепло испарительным поверхностям и окончательное охлаждение воздуха происхо- 50 дит в дополнительных испарительных поверхностях 16. Таким o6pasoM, происходит выработка пара как в продувечный период конвертера, так и в межпродувочный с использованием физического и химического тепла конвертерных газов с выравниванием процесса выхода пара, уменьшением выбросов

91 4 окислов азота в атмосферу, что позволяет применять сухой способ очистки дымовых газов.

Пример. При продувке конвер9 тера с интенсивностью до 500 и /мин кислорода количество конвертерных газов с содержанием СО до 80Х составляет 66000 нм /ч.

С учетом дожига по предложенному способу в первой зоне в 0,4, > 0 физический объем газов в зоне дожига достигнет 929 10 м /ч, температура

2000 С.

При охлаждении газов в зоне охлаждения до 800 С с физический объем составит 438,6 10 м /ч при 800 С.

При дожигании конвертерных газов во второй зоне дожига охлажцения с о = 0,5 к оставшемуся объему СО, что соответствует К = 0,7 к общему объему, физический объем газов составит 961i10 м /ч при 1700 С.

При охлаждении до 800 С физический объем газов составит 585 10 м /ч.

При дожигании конвертерных газов в третьей зоне дожига охлаждения с О = 1,05 температура газов 1260 С, физический объем газов составит

1020: 10 м /ч с температурой 1260 С, при последующем охлаждении до 200 С перед газоочисткой объем газов составит 310 10 м /ч.

Как видно из примера, при сохранении постоянной скорости движения газов поперечное сечение зон дожигаохлаждения уменьшается в 1,5 рава.

При этом ступенчатый процесс дожиг— охлаждения обеспечивает понижение температуры газов в каждой зоне горения, что в свою очередь обусловливает значительное уменьшение образования окислов азота.

Формула изобретения

Способ отвода конвертерных,газов, включающий их отвод с дожиганием окиси углерода и охлаждение в котлеохладителе, очистку и отвод продуктов горения в атмосферу, о т л и ч а юшийся тем, что, с целью повышения эффективности процесса отвода конвертерных газов и уменьшения выбросов окислов азота в атмосферу, дожигание и охлаждение конвертерных газов производят в три этапа, причем на . первом этапе ведут процесс дожигания окиси углерода с коэффциентом расхода воздуха Ос < 0,4 и охлаждают газы до

Составитель Л.Шарапова

Техред М.Ходанич

Редактор К.Волощук

Корректор Г. Решетник

Тираж 550

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раусшкая наб., д. 4/5

Заказ 719/29

Подписное

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4

5 129659 температуры 700-1000 С, на втором этапе производят дожигание газов с

0,7 oL) 0,4 и охлаждают до температуры 700- 1000 С, на последнем этапе

1 6 дожигают с 1,1 сто 0,7 с последующим охлаждением продуктов сгорания перед газоочисткой до температуры

150-400 С.