Способ сушки гипсовых и гипсобетонных изделий

Иллюстрации

Показать всеРеферат

Изобретение касается сушки гипсовых , гипсобетонных и других строительных материалов. Оно позволяет интенсифицировать тепломассообмен и улучшить качество. Теплоноситель (Т) - газовоздушная смесь с параметрами: температурой 190-220 С, влагосодержанием 60-80 г/кг с.в. и скоростью 2,2-2,5 м/с поступает из камеры 1 в туннели 4 I и II зон. В I зоне обдув изделий продолжается 2,0-2,5 ч, а во II - 3,5-4,5 ч. Отработанный Т I зоны по каналу (К) 5 возвращается в камеру 1, а из зоны II по К 6 отсасывается вентилятором (В) 7. На зсас последнего по К 8 подается теплоноситель от В 2. Полученная смесь по К 9 с параметрами: температурой 130- , влагосодержанием 100-110 г/кг с.в. и скоростью 3,0-3,5 м/с поступает в III зону, где обдувание производится 5-6 ч. Выброс Т из III зоны производится посредством В П. Между зонами II и III изделия выдерживают без обдува 1,5-2 ч. 1 ил. i СО со О) 00 ff//ff 8о/дер нни 1чЭ

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

А1 (50 4 F 26 В 3/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

Н А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ (21) 3960620/24-06 (22) 16.10.85 (46) 15.03.87. Бюл. У 10 (71) Опытное конструкторско-технологическое бюро по интенсификации тепломассообменных процессов Института технической теплофизики АН УССР (72) И.М.Пиевский, Г.Д.Назаренко, Г.М.Приятель, Е.Н.Елагин и М.А.Хозяинов (53} 66.047.781(088.8) (56) Авторское свидетельство СССР

М 599585, кл. F 26 В 3/04, 1975., Авторское свидетельство СССР

У 520805, кл. F 26 В 3/04, 1975. (54} СПОСОБ СУШКИ ГИПСОВКХ И ГИПСОБЕТОННИХ ИЗДЕЛИЙ г (57) Изобретение касается сушки гипсовых, гнпсобетонных и других строительных материалов. Оно позволяет инЛ1), 129 02 тенсифицировать тепломассообмен и улучшить качество. Теплоноситель (Т) — газовоэдушная смесь с параметрами: температурой 190-220 С, влагосодержанием 60-80 r/êã с.в. и скоростью 2,2-2,5 м/с поступает иэ камеры 1 в туннели 4 I u II эон. В I зоне обдув иэделий продолжается 2,0-2,5 ч, а во II — 3,5-4,5 ч. Отработанный Т зоны по каналу (К) 5 возвращается в камеру 1, а нз зоны II по К 6 отсасывается вентилятором (В) 7. На зсас последнего по К 8 подается теплоноситель от В 2. Полученная смесь по К 9 с параметрами: температурой 130150 С, влагосодержанием 100-110 г/кг с.в. и скоростью 3,0-3,5 м/с поступает в III зону,-где обдувание производится 5-6 ч. Выброс Т из III эоны производится посредством В 11. Между зонами II u III иэделия выдерживают беэ обдува 1,5-2 ч. 1 ил.

1 ностью установки и "войствами исходного сырья. Возможен вариант, когда для обеспечения требуемого снижения температуры материала в зоне выдержки целесообразнее организовать подсос холодного (наружного) теплоноси— теля, чем идти на увеличение длины эоны, что не всегда возможно при ограниченности производственных площадей в цехах,, Все каналы снабжены регулировочными шнберами.

Способ сушки осуществляется следующим образом.

Сушильная установка производительностью 140000 м изделий в год состоит из сушильного туннеля 4 длиной

94 м. В туннеле помещаются девять вагонеток средней емкостью 94 м каждая. Теплоносителем служит газовоэдушная смесь, получаемая при сжигании природного газа в камере 1. Сушка изделий осуществляется при параметрах теплоносителя в зонах: обдув иэделий в зонах А и В теплоносителем с темпео ратурой 200 С, влагосодержанием

80 г/кг с.в. |л скоростью 2,5 м/с в течение 2 ч в зоне A., 3,5 ч в зоне

В, затем в промежуточной зоне изделия без обдува выдерживают в течение

2 ч, после чего в зоне С обдув ведут теплоносителем в течение 5 ч при !

50 С, влагосодержании 100-110 г/кг о с.в. и скорости 3 5 м/с °

При этом горячий теплоноситель подают в туннели зоны А и В, Отсос отработавшего теплоносителя иэ зоны В и подача его вместе с горячим теплоносителем из камеры 1 в зону С осуществляют с помощью вентилятора 7, а выброс отработавшего теплоносителя из зоны С ведут с помощью вентилятора 10 по каналу 11, Количество теплоносителя, поступающее в зону С после подтопка, составляет 9000 кг/ч или

13000 м /ч. Количество выбрасываемоЭ го теплоносителя, необходимого для выноса всей влаги, испаренной в зонах, составляет 20000 кг/ч или

27000 м /ч.

Формула и з обретения

Способ сушки гипсовых и гипсобетонных издели л путем их обдува теплоносителем при последовательном перемещении через три эоны, о т л и ч аю шийся тем, что, с целью интенсификации тепломассообмена и улучше1 1296802

Изобретение относится к сушке гипосвых, гипсобетонных и других строительных материалов.

Целью изобретения является интенсификация тепломассообмена н улучшение качества.

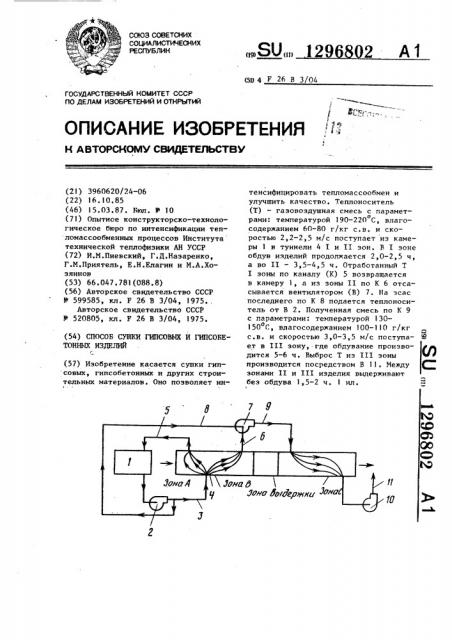

На чертеже изображена схема установки для реализации способа.

Установка для сушки гипсовых и гипсобетонных изделии содержит каме- 10 ру 1 смешения, циркуляционный вентилятор 2, канал 3 для подачи горячего воздуха в сушильные туннели 4, канал

5 для рециркуляции отработавшего теплоносителя зоны А, канал 6 для пода- 15 чи отработавшего теплоносителя зоны

В в зону С, циркуляционный вентилятор 7 эоны С, канал 8 для подачи горячего теплоносителя в зону С, канал

9 для подачи теплоносителя с требуе- QQ мыми параметрами в зону С, отсасывающий вентилятор 10 для выброса отработавшего теплоносителя в атмосферу, канал ll для выброса теплоносителя в атмосферу. 25

Установка работает следующим образом.

Газовоздушная смесь с требуемыми параметрами иэ камеры 1 при помощи циркуляционного вентилятора 2 по ка- 30 налу 3 направляется в туннели 4 в эоны А и В. Отработавший теплоноситель эоны А по каналу 5 возвращается в камеру l смешения подтопка, а отработавший теплоноситель зоны В по каналу 6 отсасывается вентилятором 7. На всас вентилятора по каналу 8 подается также горячий теплоноситель от главного циркуляционного вентилятора

2. Полученная смесь по каналу 9 с 4О расчетными параметрами поступает в зону С установки. Выброс в атмосферу отработавшего теплоносителя зоны С производится при помощи отсасывающего вентилятора 10 по каналу 11. В туннелях 4 установки между зонами В и С расположена зона выдержки, в которой обдув изделий теплоносителем отсутствует. Введение промежуточной зоны при влажности материала 23-18Х дает воэможность обеспечить дополнительно к термоградиентному (максимальному в этот период) потоку влаги из глубинных слоев к поверхности еще и поток влаги в том же направлении, обусловленный понижением температуры поверхностных слоев при прекращении обдува их теплоносителем. Длина зоны выдержки определяется производительСоставитель Н, Исаченко

Редактор А. Гулько Техред Л.Олейник Корректор М. Демчик

Заказ 763/40

Тирам 637 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

3 1296802 4 ния качества, в первых двух зонах ис- третьей зоне обдув ведут в течение пользуют теплоноситель с одинаковыми 5-6 ч теплоносителем с температурой о о параметрами: температурой 190-220 С, 130-150 С, влагосодерманием 100влагосодержанием 60-80 r/êã с.в. и 110 г/кг с.в. и скоростью 3-3,5 м/с, скоростью 2,?-2,5 м/с при продолжи- 5 причем между второй и третьей зонами тельности обдува в первой зоне 2,0- изделия выдерживают без обдува в те2,5 ч, в второй — 3,5-4,5 ч, а в чение I 5-2 ч.