Центробежная многоступенчатая мельница

Иллюстрации

Показать всеРеферат

Изобретение относится к центробежным многоступенчатым мельницам и обеспечивает классификацию материала по ступеням измельчения на три фракции при любых режимах работы и позволя-25 15 28 10 (Л физ, f

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (19) (11) (51)4 В 02 С 7/02 23/08

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Ю

° °

° Ф

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

К ASTOPCHOMY СВИДЕТЕЛЬСТВУ (21) 39422) 8/29-33 (22) 28. 06. 85, (46) 30.03.87; Бюл. Ê 12 (72) В. А, Денисов, Ю. К. Щеклеин и В. В. Корепанов (53) 621,926.32(088.8) (56) Авторское свидетельство СССР

Ф 743718, кл, В 02 С 7/02, 1978. (54) ЦЕНТРОБЕЖНАЯ МНОГОСТУПЕНЧАТАЯ

МЕЛЬНИЦА (57) Изобретение относится к центробежным многоступенчатым мельницам и обеспечивает классификацию материала по ступеням измельчения н а три фракции при любых режимах работы и позволя1299620 ет снизить удельный расход энергии на измельчение, уменьшить величину износа рабочих органов на единицу получаемой продукции, получи т ь метапломагнитную фр акцию, пригодную для повторного использования, получить шлаковые удобрения заданного гр анулометрического со става. Мельница состоит из трех аналогичных ступеней измельчения, увеличивающихся в направлении разгрузки. Каждая ступень измельчения включает соответственно разгонный диск 4, 5, 6, конусную отбойную деку 7, 8, 9 маг-. нитно-односторонний линейный индуктор 10, 11 12, просеивающее конусИзобретение относится к устройствам для тонкого измельчения материалов, в частности к многоступенчатым цен тр о б ежным мельницам, и может быть использовано, например, для измельчения отвальных сталеплавильных шлаков и зерна на корм, содержащих примеси металломагнитных фракций, с одновременным их выделением, а также для выделения металломагнитных примесей в химических технологиях и технологиях получения немагнитных компонентов порошковой металлургии.

Цель изобретения — повышение однородности. гранулометрического состава продукта помола заданной крупности, без примеси металломагнитной фракции, снижение энергоемкости процесса измельчения, увеличение срока службы рабочих органов.

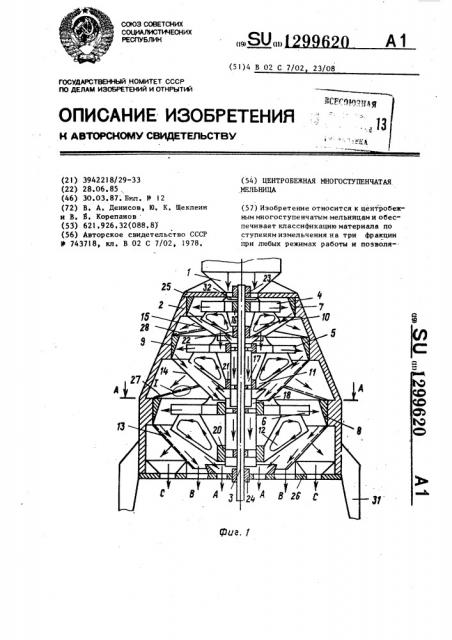

На фиг. 1 изображена центробежная многоступенчатая мельница, продольный разрез; на фиг, 2 — узел 1 на фиг, 1 (форма выполнения скатной доски); на фиг. 3 — загрузочное окно первой ступени измельчения, вид сверху", на фиг. 4 — сечение A-А на фиг. 1; на фиг. 5 — схема индуктора с обмотками возбуждения; на фиг, 6 схема выделения магнитной частицы.

Центробежная многоступенчатая мельница состоит из трех аналогичных по конструктивному выполнению ступеней измельчения, Узлы и детали, образующие ступени измельчения, по разное решето 13, 14, 15. Разгонные диски 4, 5, 6, индукторы 10, 11, 12 приемные воронки 17, 18, смонтированные на вертикальном валу 3, составляют ротор мельницы. В мельнице установлены скатные доски 27,28, выполненные в виде конусной поверхности чешуйчатого решета. Магнитно-односторонний линейный индуктор 10, 11, l 2 состоит из магнитопровода, выполненного по наружной поверхности в виде конуса с пазами для обмоток, подключаемых к фазам сети, и обеспечивает выделение иэ массы материала металломагнитной фракции. 3 э,п. ф-лы, 6 ил. мерам увеличиваются в направлении от загрузочного бункера 1 к разгрузочным отверстиям и установлены последовательно в корпусе 2. Мельница име5 ет один общий вертикальный вал 3.

Каждая ступень измельчения состоит соответственно иэ разгонного диска 4, 5 и 6, конусной отбойной деки

Ю

7, 8 и 9, магнитно-одностороннего линейного индуктора 10, 11 и 12, просеивающего конусного решета 13, 14 и 15. Разгонные диски 4, 5 и 6 ступе15 ней измельчения выполнены по аналогии рабочих колес центробежных вентиляторов, с той лишь разницей, что лопатки их прямолинейны и смещены относительно радиуса назад к направлению движения.. Разгонный диск 4 пер20 вой ступени измельчения з акр еплен на вертикальном валу 3 при помощи зажима 16, Разгонные диски 5 и 6 второй и третьей ступеней измельчения закреплены подобными зажимами 16 на приемных воронках 17 и 18, которые крепятся на общем вертикальном валу

3 с помощью крестовин 19, На наружной поверхности приемных воронок 17 и 18 укреплены также с помощью зажимов 20 и 21 индукторы 11 и 12 второй и третьей ступеней измельчения.

Индуктор 10 первой ступени измельчения эакрепл:ен зажимом 22. Большим основанием индукторы 10 l l и 12

35 ступеней измельчения прикреплены к

1299620 нижним основаниям разгоньых дисков

4, 5 и 6.

Разгонные диски 4, 5 и 6, индукторы 10, 11 и 12, приемные воронки

17 и 18, смонтированные на вертикаль- 5 ном валу 3 мельницы, составляют ротор мельницы, являющийся ее основным узлом. Вертикальный вал 3 мельницы установлен в подшипниках 23 и

24, которые закреплены на верхней

25 и нижней 26 опорных плитах, установленных соосно относительно вертикального вала 3 на корпусе 2.

Для эффективного отвода просеивающихся через конусные решета 15 и 14 первой и второй ступеней измельчения немагнитных частиц продукта помола заданных размеров в мельнице установлены скатные доски 27.и 28, которые выполнены в виде конусной поверхности чешуйчатого решета и установлены большим основанием к разгрузочному . кольцевому отверстию 29, Дробилка крепится к фундаменту при помощи четырех опорных лап 30 и стоек 31. Измельчаемый материал направляется на первый разгонный диск 4 из загрузочного бункера 1 с помощью воронки 32 через загрузочные окна 33 верхней опорной плиты 25, 30

Магнитно-односторонний линейный индуктор 10, 11 и 12 каждой ступени измельчения (для всех ступеней индукторы по устройству подобны) состоит из магнитопровода 34 и трех круговых обмоток 35, Магнитопровод

34 индуктора 1О, 11 и 12 выполнен из электротехнической стали, Выполнение магнитопровода 34 иэ электротехнической стали обусловлено необ40 ходимостью снижения потерь на гистерезис и вихревые токи, которые нагревают его в процессе работы. По наружной поверхности магнитопровод 34 выполнен в виде конуса с пазами 36

45 для обмоток 35, которые подключаются к фазам сети А, В, С, Крепление обмоток 35 в пазах 36 возможно с помощью эпоксидных смол. Возможны другие ме50 ханические методы крепления.

Поскольку обмотки 35 создают бегущее магнитное поле только вдоль одной поверхности магнитопровода 34, то выполненный таким образом магнит55, ный линейный индуктор является магнитно-односторонним. При этом магнитное поле бежит вдоль конической поверхности магнитопровода 34 от фазы А к фазе В и далее к фазе С, затем снова в той же последовательности, Извлечение металломагнитной фракции из массы на каждой ступени измельчения осуществляется следующим образом, По поверхности конусного решета

13, 14 и 15 каждой ступени измельчения движется металломагнитная частица 37, освободившаяся от шлака в процессе разрушения. Бегущее от фазы

А и В и С магнитное поле индуктора

10, 11 и 12, имеющее линейную скорость Ч„поля, пересекает частицу

37, имеющую скорость V (м/с). Величина наведенной в частице 37 ЗДС прямо пропорциональна относительной скорости пересечения магнитным полем частицы (Ч„„Ч „,„„— Ч„„„) . Под действием бегущего поля в частице 37 наводится ЗДС, но частица 3 7 — это замкнутый проводник, а в замкнутом проводнике под действием наведенной бегущим полем ЗДС течет ток (многофазный) по линиям наименьших сопротивлений. Взаимодействие наведенного в частице 37 тока с бегущим магнитным полем индуктора создает силу, которая выталкивает (тянет) частицу 37 из массы продукта (поднимает ее от поверхности решета к поверхносТи индуктора). Величина силы согласно закону Ампера определяется формулой

F = I.В где Р— сила, с которой частица извлекается, поднимается из движущейся массы;

I — наведенный бегущим полем ток частицы;

F — наибольший размер (длина) частицы;

— магнитная индукция бегущего поля, величина которой зависит от напряжения, подводимого к обмоткам, Сила F действующая на частицу, может быть такой, что частица не только будет извлечена из общей массы, но и прилипнет к поверхности индуктора. Прилигнув к поверхности, частица не остается на месте, она бежит, скользит по поверхности в направлении движения магнитного поля.

Ее скорость определяется величиной массы, силой сопротивления от трения движения, обусловленной силой притяжения (прижатия) частицы к по-вевхности индуктора, 5 1 2996

Изменяя величину магнитной индукции с помощью изменения величины подводимого напряжения, можно выбрать рациональную ее величину, при которой будет йолное извлечение металломагнитных частиц из общей массы по ступеням измельчения и отсутствовать износ рабочей поверхности индукторов, обусловленный трением о них частиц. Извлечения магнитных 10 частиц из массы по ступеням измельчения не происходит только в случае отсутствия напряжения на обмотках индукторов.. В этом случае дробилка работает и классифицирует мас- 15 су только с помощью просеивающих pe" шет по размерам зерен (частиц).

Для улучшения процесса извлечения металломагнитной фракции угол наклона рабочей поверхности индуктора 20 должен соответствовать углу наклона просеивающего решета. Рабочий зазор между решетом и поверхностью индуктора определяется количеством металломагнитной фракции в иэмельчаемом 25 продукте, производительностью ступени измельчения, Последовательное расположение фаэ обмотки по длине, образующей конус индуктора, исключает влияние часто- 30 ты вращения на процесс извлечения металломагнитных частиц иэ измельчаемой массы, Полное извлечение метапломагнитной фракции из измельчаемого сырья, а также получение продукта помола выравненного гранулометрического состава заданной крупности возможно при последовательной установке нескольких ступеней измельчения, обеспечи- 40 вающих последовательно увеличивающиеся рабочие скорости от первой к последующим, симметрично расположенных относительно одной вертикальной оси, которых как минимум должно быть 45 три. Необходимость постановки нескольких последовательно расположенных ступеней определяется неоднозначностью физико-механических свойств иэмельчаемых материалов (шлака), 50 неодинаковыми условиями процесса разрушения, Величина скорости, при которой происходит разрушение, колеблется для различных материалов в различных пределах, граничные значения которой в измельчителе определяют эффективность процесса разрушения.

Увеличение рабочих скоростей разрушения от первой к последующим сту20 пеням измельчения и увеличивающаяся суммарная площадь поверхности частиц помола, подлежащего сепарации по металломагнитным примесям, определяет необходимость увеличения рабочи» размеров индукторов, Центробежная. многоступенчатая мельница работает следующим образом.

Материал, подлежащий иэмельчению, по воронке 32 через загрузочные окна 33 верхней опорной плиты 25 поступает на первый разгонный диск 4.

Проходя по рабочим каналам разгонного диска 4, материал (шлак) иэмель" чается, Измельчение материала происходит внутри рабочих каналов и при ударе об отбойную деку 7, Движению материала по рабочим каналам разгонного диска 4 способствует поступающий вместе с исходным сырьем воздушный поток.

Измельченная в рабочих каналах разгонного диска 4 и зоне отбойной деки 7 первой ступени измельчения масса продукта поступает на конусное просеивающее решето 15, где происходит ее разделение на три фракции, Металломагнитные частицы, высвободившиеся из шлака в процессе разрушения, при помощи магнитного поля, бегущего вдоль образующей поверхности магнитно-одностороннего линейного иидуктора 10, извлекаются из общей массы, приобретают скорость, близкую к скорости поля, и направляются в приемную воронку 17. Частицы в зоне входной горловины воронки 17 при изменении направления движения магнитного потока сохраняют направление своего движения за счет силы, определяемой величиной массы и приобретенной скоростью (ускорением), При работе мельницы угловая скорость между индуктором 10 и приемной воронкой 17 равна нулю (частота вращения одинакова), а частицы, извлеченные иэ среды (массы), не испытывают связи действия центробежных сил.

Указанные отличительные особенности работы мельницы позволяют металломагнитным частицам под действием сообщенной им магнитным полем скорости, силы тяжести и воздушного потока выводиться через приемную воронку 17 в готовый продукт.

Немагнитная фракция, оставшаяся на конусном решете 15 первой ступени измельчения, в процессе своего движения по нему классифицируется

)299620 механическим путем. Частицы заданных размеров, просеиваясь через конусное решето 15, выводятся из общей оставшейся массы, Масса частиц, не просеявшихся через конусное решето 15, составляет исходную фракцию материала, которая поступает на разгонный диск 5 второй ступени, Производительность разгонного диска

5 второй ступени измельчения ниже производительности первого на сум-. марную величину массы отобранных в процессе классификации частиц, При увеличении рабочей скорости разрушения в разгонном диске 5 второй ступени измельчения его производительность уменьшена на величину массы отсеявшихся частиц за счет снижения высоты рабочих лопаток.

Классификация частиц, поступаю- 20 щих после разрушения во второй ступени на просеивающее конусное решето 14 второй ступени, осуществляется аналогично, Приемная воронка 18 второй ступени измельчения подобрана ло устройству воронке 17, но размеры ее по диаметру конуса и цилиндрической частицы увеличены. Увеличение размеров приемной воронки 18 необходимо по причине увеличивающегося объема металломагнитной фракции, отделяемой на второй и предыдущей ступени измельчения, Выделенная в процессе механичес- 35 кого просеивания немагнитная фракция заданных размеров поступает на чешуйчатую конусную поверхность скатных досок 27 и 28 и транспортируется при избыточном давлении слой воздуш- 40 ного потока, создаваемого разгонными дисками 5 и 6 второй и третьей ступеней измельчения. Стекая с поверхности скатных досок 27 и 28, частицы через кольцевые отверстия .29 вы- 45 водятся из мельницы.

Снижение величины избыточного давления в. рабочем объеме второй и третьей ступеней измельчения эа счет 50 отвода воздуха через чешуйчатые поверхности скатных досок 27 и 28 позволяет снизить скорость движения материала по просеивающим решетам 13, 14 и 15, увеличить коэффициент меха" 55 нической и магнитной сепарации частиц, снизить затраты энергии на вентилирование воздуха.

Пройдя последнюю ступень измельчения, у которой производительность меньше, чем у лредыдушей, и классифицируясь ло аналогии первых двух, материал выводится в совокупности иэ мельницы по трем отдельным фракциям: выход А — металломагнитная фракция, выход  — фракция недоизмельченная, выход .С вЂ” фракция заданного гранулометрического состава.

Классификация материала по ступеням на три фракции при любых режимах работы мельницы позволяет снизить удельный расход энергии на измельчение, снизить величину износа рабочих органов на единицу получаемой продукции, получить металломагнитиую фракцию, пригодную для повторного ис- пользования в сталеплавильном производстве, получить шлаковые удобрения заданного гранулометрического состава, которые при внесении в почву повышают урожайность сельскохозяйственных культур.

Формула и э обре т ения

I, Центробежная многоступенчатая мельница для измельчения отвальных сталеплавильных шлаков, содержащая приемораспределительную камеру с загрузочными и разгрузочными„ отверсти" ями, в которой смонтирован ступенчатый ротор в виде установленных на вертикальном валу разгонных дисков с лопатками, диаметры которых увелиI

1 чиваются сверху вниз, отбойные деки, расположенные напротив раэгонных дисков, конусные сита и конусные

Ф скатные доски, о т л и ч а ю щ ая с я тем, что, с целью повышения однородности гранулометрического состава продукта помола заданной крупности, без примеси металломагнитной фракции, снижения энергоемкости процесса измельчения, увеличения срока службы рабочих органов, мельница снабжена установленными на каждой ступени ротора приемной воронкой и магнитно-однородным линейным индуктором, выполненным в виде симметричного усеченного конуса, закрепленного меньшим основанием на вертикальном валу., а большим. основанием - на разгонном диске и имеющего на наружной поверхности горизонтальные пазы для установки обмоток трехфазного тока.

9 12996

2. Мельницапоп, 1, отлич а ю щ а я с я тем, что наружные диаметры индукторов и приемных воронок выполнены увеличивающимися в направлении к разгрузочным отверстиям.

3. Мельница по пп, l и 2, о тл и ч а ю щ а я с я тем, что высота20 10 лопаток разгонных дисков уменьшается в напр авлении к р аз груз очным отверстиям.

4, Мельница по пп. 1 — 3, о тли ч ающ ая ся тем, чторабочие поверхности скатных досок выполнены в виде решета с чешуйками.

1299620 фЮЫ сети

Составитель В, Ревва

Техред Н. Глущенко Корректор М. Самборская

Редактор Е. Копча

Заказ 958/5 Тираж 573 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул, Проектная, 4