Способ изготовления колец радиально-упорных подшипников

Иллюстрации

Показать всеРеферат

Изобретение относится к способам получения подшипников из высоколегированных сталей. Способ позволяет повысить стойкость подшипников. Для этого профиль желоба кольца подшипника предварительно Формируют токарной обработкой в форме конических поверхностей с углом наклона их образующих к оси симметрии кольца, равным углу контакта подшипника. При этом наибольшая твердость и глубина слоя приходятся на точки контакта, 2 з.п. ф-лы, 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (!9) (! !) (5!) 4 В 21 K 1/04 В 2!

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТ0РСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3926095/27-27 (22) 11.07,85 (46) 30.03.87, Бюл.1(- 12 (71) Всесоюзный научно-исследовательский конструкторско-технологический институт подшипниковой промышленности (72) Л.Я.Контер, M,Т,Григорян, В.С,Буркин, Р,В,Коросташевский, К,С.Киргизов и М,И,Осокин (53) 621,073(088.8) (56) Авторское свидетельство СССР

Ф 583850, кл, В 21 Н 1/12, 1974, (54) СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕЦ РАДИАЛЬНО-УПОРНЫХ ПОДШИПНИКОВ (57) Изобретение относится к способам получения подшипников иэ высоколегированных сталей, Способ позволяет повысить стойкость подшипников. Для этого профиль желоба кольца подшипника предварительно формируют токарной обработкой в форме конических поверхностей с углом наклона их образующих к оси симметрии кольца, равным углу контакта подшипника. При этом наибольшая твердость и глубина слоя приходятся на точки контакта, 2 э,п, ф-лы, 3 нл, 1299699 2

К;-0,4...0,6 -отношение глубины предварительного желоба к глубине окончательного, Цель изобретения — повышение стойкости подшипников путем создания 10 упрочненного слоя на рабочей. поверхности их колец.

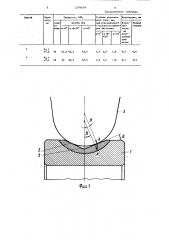

На фиг.1 представлена схема формирования желоба на кольце подшипника; на фиг.2 — схема взаимного раэмеше- !5 ния раскатного ролика и заготовки кольца с желобом перед окончательной выкаткой желоба (исходное положение); на фиг.3 — схема окончательного форI мирования желоба на кольце заготов- 20 ки, Тогда

Способ осуществляют следующим образом, На заготовке 1 кольца подшипника предварительно, например токарной обработкой, формируют профиль желоба, образованный двумя коническими поверхностями 2, симметричными относительно плоскости, перпендикулярной оси вращения заготовки, образующие которых наклонены к оси заготовки под углом . После этого заготовку в зоне желоба раскатывают роликом 3 окончательно формируя упрочненный 35 профиль желоба (фиг.2), при этом ролик 3 в первую очередь касается заготовки в точках А, соответствующих точкам контакта шарика с кольцом А! на окончательном желобе, и в этих 40 местах деформация металла при выкатке максимальна, а следовательно, максимально и термомеханическое упрочнение профиля желоба, Глубина предварительно формиремо- 45 го желоба И определяются следующим образом (фиг.3):

50 где Й вЂ” радиус выкатного ролика и окончательного профиля желоба;

- максимальная деформация при раскатке;

h - -глубина окончательного желоба;

Изобретение относится к машиностроению, а именно к подшипниковой промышленности, и может быть исполь зовано при производстве специальных подшипников из высоколегированных. коррозионно стойких и теплостойких сталей.

h = ЕС = ОС - OA - АЕ и М

0F и

ОС соsP cosP

h=-----R+h— - Кh

R со SP

1-cGsй

R ---.--" + h(1-К ), со з1!

С учетом припуска под шлифовку радиус выкатного желоба принимают равным: R = 0,5Р„, где Dw — диаметр шарика подшипника, причем глубина желоба Ь для стандартных подшипников, в т,ч, радиально-упорных, равна h =

0,20щ.

IIV 1 Соэр

h = "- ------ + 0,2D (1-К )

2 соэ j3 1-сЬИ

= 0 ---- + Ю,2(1 К )1

2cosP

1-cosP

D ("----"- + a)

2cosP

К, = 0,4...06; K = 0,08...0,12, Для стандартных углов контакта

12,.26 и 36 составляет соответственно (0,090...0,131)D (0,136...

О,!76)0, и (0,218...0,268)0„„.

Пример,Нестандартный радиально-упорный подшипник типа И-5996 с разъемным внутренним кольцом и расо четным углом контакта 1 = 20 иэ стали 95Х18-Ш, Габариты подшипника

120 65, 2 23 мм, 0„„ = 16,67 мм, Внутреннее кольцо — разъемное, заготовка, на которой выкатывается желоб, идет на два полукольца, Глубина окончательного желоба h - =3,3 мм; радиус и = 9 мм, Заготовки изготавливали с предварительным формированием желоба методом токарной обработки по известному и предлагаемому способу с различной hq< (см, таблицу). Режим низкотемпературной термомеханической обработки (НТМО) заготовок: предварительный подогрев до 850 С, нагрев о до 1080 С, посадка на оправку, подо стуживание до 600-500 С, выкатка желоба роликами в машине МВ-1, охлаждение на воздухе до температуры цеха, низкотемпературная обработка (-70 С, 1 ч), отпуск при !60 С, Результаты измерения твердости и коробления представлены в таблице, Коробление выражалось волокнисто" стью на внутреннем диаметре и развалом торцов. Иа поперечных шлифах изучали микроструктуру и микротвер1299699 формировании путем раскатки, а также термомеханической обработке кольца, отличающийся тем, что, с целью повышения стойкости подшил-. ников путем создания упрочненного слоя на рабочей поверхности нх колец, прн предварительном формировании желоб получают с профилем, образованным двумя коническими поверхностями, симметричными относительно плоскости симметрии заготовки кольца, перпендикулярной его оси, угол между образующими которых и осью заготовки кольца равен углу контакта, 2. Способ по п,l, о, т л и ч аю шийся тем, что предварительным формированием выполняют желоб заготовки кольца глубиной в плоскости симметрии, равной

hn = (------ + K)0

1-cosP

2.cosp п где hä — глубина предварительно сформированного желоба, мм; — угол наклона образующих предварительного желоба;

К - коэффициент, равный

0,08...0,12;

Р - диаметр шарика, шарикоподшипника, мм, 3, Способ по пп,l и 2, о т л и— ч а ю шийся тем, что желоб заготовки кольца при предварительном формировании получают токарной обработкой.

Глубина упрочненного слон, мм, прн угле наклона 9 к плоскости симме рии заготовки

Твердость| IIRC> оробление, мм

Параметр, им

Способ

Раввал торцов иелоба прн олоксерд девины нис- тость

« 40

< -6-20 на и.о с -13 ы -4

20 внутреннем днаметре

Прототип

64р0 62р5

Й» 59 l3 5

h» в|

Предлагаемый

n„

1,9 59 63 $45 63 5

ha

«2,4 59 62,5 64

63 дость упрочненного слоя при нагрузке

100 r (1H), Значения микротвердости HV 0,1 переводили в HRC . В таблице представлена твердость у поверхности желоба и глубина упрочненного слоя в трех точках, соответствующих точкам пересечения желоба, с радиусом, наклоненным под углом оС к плоскости симметрии заготовки (в точке контакта и по обе стороны от нее на 10 равном расстоянии), Как видно из таблицы, распределения твердости и глубины упрочненного слоя по желобу при известном способе изготовления не являются удовлет- 15 ворительными, При обработке заготовок колец согласно предлагаемому способу наибольшая твердость и глубина слоя приходятся на точки контакта (g

= |1),. Наилучшие результаты показали 20 заготовки с h = 1,9 и 2,4 мм, под1-cäs13 считанной h = 0 (--- - - + К), 2соэр где К = 0,08 и 0,12, При большем значении (hRе = 3, 2 мм) упрочнение 25 и глубина слоя были меньшими, а при меньшем значении (h> = 1 2) увеличипр валось коробление.

Формула из обре те ния 30

1, Способ изготовления колец радиально-упорных подшипников, преимущественно разъемных с расчетным углом контакта, заключающийся в предварительном формировании желоба заготовки кольца и последующем его

I 5 l,1 08 ОрЭ 04

l,3 I ° 9 1,5 0,2 0,4

Iр1 1 6 Iр2 Орl 0 3

1299699

Продолжение таблицы

Твердость, HRC>

Коробление, юю

Па ме азвал орлов.

Волокниснелоба прн ас 0 а 20 ос «40

И„«1 ° 2

l,5 2,0 1,6

05 0,6

1„

° 3,2

10 l 4 10 01 0 ° 2

59 63 ° 5 6415 63 ° 5

59 62 63 ° 5 62,5

Глубина унрачненного слое, мм, прн угле наклона 11 и плоскости симме рии еаготовки

Ф.«0 d. «ф» Ы «40

«20 тость на внутреннеи диаметре

1299699

Составитель В,Бещеков

Редактор С,Лисина Техред Н.Глущенко Корректор О.Луговая

Тираж 583 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

)13035, Москва, Ж-35, Раушская наб,, д.4/5

Заказ 959/9

Производственно-полиграфическое предприятие, г,ужгород, ул,Проектная,4