Стержень для отливки полых слитков

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии , в частности к изготовлению полых слитков. Цель изобретения - повышение стойкости стержня и расширение технологических возможностей Стержень состоит из стальной обечайки 1, на внутренней поверхности которой выполнен плакирующий слой из сплава с коэффициентом линейного расширения, превышающ в 1,1-1,6 раза коэффициент линейного расширерения материала обечайки, а плоскость разреза расположена по касательной к диаметру обечайки. Плакирующий слой может быть выполнен из вертикально расположенных и связанных между собой по образуювщм труб -, 5. При использовании стержня с плакирующим слоем создаются дополнительные условия для облегчения удаления стержня из полости.сЛитка. 1 з.п.ф-лы, 8 ил. (Л Фий.в

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУ БЛИН (19) (11) А1 (594 В 22 0 7 04 15 00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21 ) 3870567/22-02 (22) 20.03,85 (46) 30,03.87. Бюл.У 12 (72) В.Д,Арефьев, Е,Д.Горохов, А.В,Пакало, С.И,Жульев, С.А,Шестаков и Б.Г,Восходов (53) 621.746.043(088.8) (56} Авторское свидетельство СССР

1069928, кл. В 22 0 15/00, 1981, Авторское свидетельство СССР

У 916074, кл, В 22 0 15/00, 1980..(54) СТЕРЖЕНЬ ДЛЯ ОТЛИВКИ ПОЛЫХ

СЛИТКОВ (57) Изобретение относится к металлургии, в частности к изготовлению полых слитков. Цель иэобретения— повышение стойкости стержня и расширение технологических возможностей

Стержень состоит из стальной обечайки 1 на внутренней поверхности которой выполнен плакирующий слой из сплава с коэффициентом линейного расширения, превышающим в 1,1-1,6 раза коэффициент линейного расширерения материала обечайки, а плоскость разреза расположена по касательной к диаметру обечайки. Плакирующий слой может быть выполнен из вертикально расположенных и связанных между собой по образующим труб

5. При использовании стержня с плакирующим слоем создаются дополнительные условия для облегчения удаления стержня иэ полости.семитка, l з.п.ф-лы, 8 ил.

1299701

Изообретение относится к металлургии, в частности к изготовлению полых слитков.

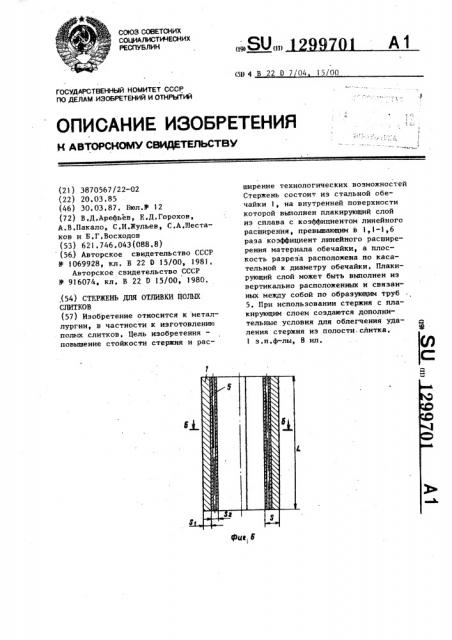

Цель изобретения — повышение стойкости и расширение технологичес- 5 ких возможностей, На фиг,l схематически показан стержень, разрез; на фиг.2 — разрез

А-А на фиг,l„ на фиг.3-4 — последоf0 вательность изготовления стержня; на фиг.5 — стержень, плакирующий слой которого выполнен в виде бандажей распределенных по длине стержс

15 ня, разрез; на фиг.б — то же, с плакирующим слоем, выполненным из сваренных между собой труб, разрез; на фиг.7 — разрез Б-Б на фиг,б; на фиг,8 — узел 1 на фиг,2 (в увеличенном виде), 20

Стержень состоит из стальной обечайки 1 толщиной S, и длиной L на внутренней поверхности которой на:нлавлен плакирующий слой 2 толщиной

S . При этом коэффициент линейного расширения наплавленного плакирующего слоя М превышает в 1,1...1,б раза коэффициент линейного расширения основного слоя М,, т, е. М г (1, 1...

1,б) g, . По касательной к внутреннему диаметру обечайкн О@ выполнен по всей ее длине разрез 3, причем торцы разреза а и б плотно прилегают один к другому (фиг.!,2), С гержень изготовляют в следующей последовательности, На внутреннюю поверхность обечайки (трубы) 1 наплавляют плакирующий слой 2, полученную двухслойную обечайку отжигают с целью снятия внутренних напряжений.

Вследствие различия в коэффициентах термического расширения м > о, после отжига плакирующий слой стремится сжаться, но ему не дает наружный слой, После этого в двухслойную обечайку запрессовывают технические пробки с каждого нэ торцов (не показаны) до соприкосновения с внутренним диаметром обечайки и механическим путем (фреэерование, строгание) выполняют разрез ло касательной к внутреннему диаметру О,, выдерживая различную ширину разреза по наружному и внутреннему t, диаметрам. При этом выдерживают соотношение г г

0 " Р с - t = (О...О,235)-"---- где D„; О> — наружный и внутренний диаметры обечайки соответственно;

S - толщина стенки обечайки, После разрезки обечайки пробки удаляют и края разреза эа счет упругих напряжений (из-за разности eL u г

) плотно смыкаются, образуя одну плоскость, Затем производят механическую обработку наружной поверхности обечайки, при которой удаляется получившаяся при сжатии ступенька С (фиг,4}, и получают стержень, в виде разрезной двухслойной обечайки, края которой выполнены эанодлицо с ее наружной поверхностью, Последовательность изготовления стержней, приведенных на фиг,5 и 6, аналогична предшдущей, Разница состоит в том, что плакирующий слой в стержне фиг.5 наплавляют в вице бандажей 4 толщиной S и длиной 1 которые располагают равномерно на длине L, В конструкции стержня (фиг.б) плакирующим слоем служат трубы 5, связанные между собой и внутренней поверхностью обечайки 1. Для сварки трубок наиболее эффективно использовать энергию взрыва, При этом на внутренней поверхности обечайки 1 из металла основы прикрепляют (например, точечной сваркой на торпах) трубы из металла плакирующего слоя. Трубы распределяют по внутренней поверхности обечайки с некоторым зазором между собой, При этом внутреннюю поверхность обечайки и наружную поверхность труб обеэжиривают, Затем по оси обечайки устанавливают взрывчатое вещество в виде шнура, длина которого равна длине обечайки. Осуществляя взрыв в броневой камере, получают плакирующий слой в виде монолитно сваренных между собой и внутренней поверхностью обечайки труб (фиг,б - 8), В полученной обечайке выполняют разрез по касательной к внутренней поверхности и механически обрабатывают снаружи.

Работа стержня осуществляется следующим образом.

В процессе заливки литейной формы (изложницы) жидким металлом и после окончания заливки до начала процесса затвердевания (образования нерас1299701 плавляющейся впоследствии твердой корки) стержсш> представляет собой двухслойную обечайку, у которой торцы разреза а и 8 плотно сжаты и постоянно находятся под действием сжимающих усилий Р (фиг,2) со стороны внутреннего плакирующего слоя 2 (толщиной S ). Благодаря сжимающим усилиям P исключается возможность сж проникновения жидкого металла в зазор 3.

Впоследствии при затвердевании слитка под действием сил усадки плоскоеть торца б разреза 3 имеет возможность упруго перемещаться относительно плоскости торца а, преодолевая усилие п1 ° Р (где 1п — коэффициент трения), что создает благоприятные условия для релаксации тер20 мических усадочных напряжений в теле слитка, После окончательного затвердевания слиток извлекают из изложницы (формы) и удаляют иэ него стержень, Удаление стержня происходит легко, так как в этом случае отсутствуют напряжения от. натяга в результате термической усадки слитка. Кроме того поскольку коэффициент линейного расширения плакирующего слоя о больше коэффициента линейного расширения о, основного металла (плакирующий слой работает подобно сжатой пружине) создаются дополнительные усло35 вия для облегчения удаления стержня из полости слитка, В. связи с тем, что усилие сжатия

P зависит от площади поперечного сечения плакирующего слоя F (F =

«S ), применяя стержни с различной толщиной S представляется возможным регулировать усилие Р

Принцип работы стержней, приведенных на фиг.5 и б, аналогичен указанному. При использовании стержня, приведенного на фиг.5, регулирование

P производят при помощи количестеа ва наплавленних бандажей 4, их длины

3.и тОлщины Sz (F = и ° 1-Яп, Где n - 50 количество бандажей). При использовании стержней,приведенных на фиг,б, усилие Р регулируют, применяя трубы различного диаметра, также путем различной толщины трубы S . Наличие на внутренней поверхности стержня сваренних трубок позволяет осуществлять подвод в их полость хладагента не только после полного остывания слитка, но и в период процесса затвердевания. Это позволяет регулировать процесс кристаллизации слитка и обеспечивает повышение качества слитка, так как встречный фронт кристаллизации, создаваемый в центральной его части при неоднократном подводе хладагента, способствует получению мелкокристаллического строения металла по всей его толщине, При этом уменьшается развитие ликвационной неоднородности металла слитка, устраняется его пористость и рыхлость.

Кроме того, создаются предпосылки для выемки стержня при темперлтуре о; поверхности слитка 600-800 (;, что позволяет осуществлять горячий посад слитка в нагревательные печи для последующего кузнечного передела, Это способствует повышению качества. ° изготовляемых иэ слитка поковок и снижению трудоемкости нагрева слитка (сокращаются топливо-энергетические затраты), Конструкция стержня работоспособна лщпь в тех случаях, когда коэффициент линейного расширения плакирующего слоя металла g, превьппает в

1,1,,1,6 раза коэффициент линейного расширения основного металла ц, т.е ° « г = (1,1° .. .° . 1,6) п, ° При

2 i1,1 Ф,, усилие сжатия Р настолько сa и ло, что не обеспечивается плотного прилегания торцов а и о ., Поэтому в процессе заливки жидкого металла в форму возможно проникновение его в полость стержня, что приводит к браку слитка.

При g, o 1,6 м, происходит значительное удлинение плакирующего слоя при нагреве относительно основного слоя, а нри охлаждении — его значительное укорочение, т.е. в двухслойной обечайке создаются боль шие по величине внутренние напряжения, которые неизбежно приводят к отрыву (отслоению) плакирующего слоя от основного, или к Разрыву стенки основного слоя, Для практических целей рекомендуется плакирующий слой изготовлять из аустенитных хромникелевых сталей, имеющих коэффициент линейного расширения oC = (1 16) 10- 1/град, а основной слой — из углеродистой, низко- и среднелегированных сталей с коэд.фициентом линейного расширения е = (10...12) ° 10 1(град, 1299701

2. Стержень по п.1 о т л и ч а— ю шийся тем, что плакирующий слой выполнен из вертикально располо

Я0 женных связанных между собой по образующим труб,, Преимущества предлагаемой конструКции стержня по сравнению с известной заключаетсяв том,что стержень, выполненный в виде двухслойной обечайв ки характеризуетсявысокой прочностью и жесткостью, что обеспечивает его многократное применение при отливке слитков любой массы (до 500 т и более); кроме того, путем изменения усилия Р представляется возможным 10 сж в широких пределах регулировать степень податливости стержня, что позволяет получать высококачественные полые слитки практически из любых сталей и сплавов, имеющих различные 15 температуры плавления и коэффициенты термической усадки (при затвердевании).

Пример, При отливке полого слитка массой 1ОО т используют стер-,20 жень длиной 1. = 5200 мм в виде двухслойной разрезной обечайки наружным диаметром D 440 мм, внутренним диаметром 0 = 320 мм, Наружный слой обечайки толщиной S = 45 мм выпол- 25 нен из углеродистой стали ст.10

{М.,:= 12 ° 10 1/град), внутренний слой толщиной S = 15 мм — нз нержавеющей стали 08Х)ЗН10Т (< = 16"

<10 1>

300 мм, длиной 5500 мм. После полного затвердевания металла (-через

18 ч) литейный стержень удаляют из полости слитка, а затем извлекают и сам слиток, Формула и з о б р е т е н и я

1, Стержень цля отливки полых слитков, содержащий обечайку с разрезом, отличающийся тем, что, с целью повышения стойкости и расширения технологических возможностей, обечайка снабжена внутренним плакирующим слоем из сплава с коэффициентом линейного расширения, превышающим в 1,1-1,6 раза коэффициент линейного расширения материала обечайки, а плоскость разреза расположена по касательной к диаметру обечайки, 129970!

А- A

1299701

Составитель И,Журина

Редактор C,Ëèñèíà Техред Н. Глущенко Корректор С,Шекмар

Тираж 74! Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий!

13035, Москва, %-35, Раушская наб., д.4/5

Заказ 959/9

Производственно-полиграфическое предприятие, г.ужгород, ул.Проектная,4