Устройство для подачи порошка

Иллюстрации

Показать всеРеферат

Изобретение относится к устройствам для подачи порошка и газопорошковой смеси присадочного материала в зону сварки при электродуговой, плазменной и электрошлаковой сварке. Целью изобретения является повышение равномерности дозирования и снижение потерь порошка. Устройство содержит корпус питателя 1 с газопорошковой смесью 2, соединенный транспортируюш,ей трубкой 3 с разделителем потока 4, содержащим входной патрубок 5, выходной патрубок 9 и выхлопной цилиндр 6. Равномерное дозирование и снижение потерь порошка достигается, когда площадь сечения выходного патрубка меньше плошади сечения выходного патрубка в 2,1-2,3 раза, а плошади сечения выхлопного цилиндра - в 80-120 раз. 1 ил. $S ГО (Г 00 со

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3985796/29-27 (22) 29.10.85 (46) 30.03.87. Бюл. № 12 (71) Всесоюзный конструкторско-технологический институт строительного и дорожного машиностроения (72) В. Н. Харитонов, В. С. Зайцев и Л. Д. Кузнецов (53) 621.791.039:621.793.72 (088.8) (56) Порошковый питатель. Информационный листок № 66-84, УДК 621.793.72:533.9:

621.762-189.2.

Межотраслевой территориальный центр научно-технической информации и пропаганды.

„, 80„„1299733 A1 (58 4 В 23 9 18 G Ol F 11 00 (54) УСТРОЙСТВО ДЛЯ ПОДАЧИ ПОРОШКА (57) Изобретение относится к устройствам для подачи порошка и газопорошковой смеси присадочного материала в зону сварки при электродуговой, плазменной и электрошлаковой сварке. Целью изобретения является повышение равномерности дозирования и снижение потерь порошка. Устройство содержит корпус пнтателя 1 с газопорошковой смесью 2, соединенный транспортирующей трубкой 3 с разделителем потока 4, содержащим входной патрубок 5, выходной патрубок 9 и выхлопной цилиндр 6. Равномерное дозирование и снижение потерь порошка достигается, когда площадь сечения выходного патрубка меньше площади сечения выходного патрубка в 2,1 — 2,3 раза, а площади сечения выхлопного цилиндра — в

80 — 120 раз. 1 ил.

1299733

Изобретение относится к устройствам для подачи порошка и газопорошковой смеси присадочного материала в зону сварки при электродуговой, плазменной или электрошлаковой сварке.

Целью изобретения является повышение равномерности дозирования и снижение потерь порошка.

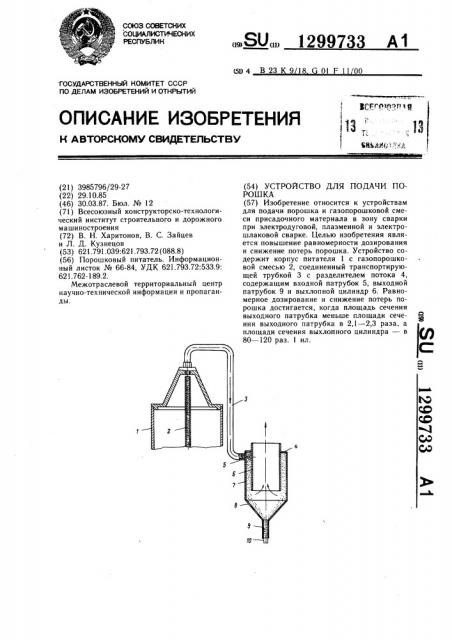

На чертеже представлено устройство, общий вид.

Устройство содержит корпус 1 питателя с газопорошковой смесью 2, транспортируемой по трубке 3 в разделитель потока (микроциклон) 4, содержащий входной патрубок 5, выхлопной цилиндр 6, корпус 7 с конусом 8 и выходной патрубок 9 для выхода порошка 10.

В корпусе 1 порошкового питателя порошок находится в виде плотной массы.

При прохождении транспортирующего газа через эжекционную систему питателя в нижней части корпуса создается разрежение, благодаря чему порошок вместе с газом поступает в вертикальную трубку и находится в ней во взвешенном состоянии в виде газопорошковой смеси 2.

Корпус 7 разделителя 4 и выхлопной цилиндр 6 выполнены в виде цилиндров и расположены соосно друг относительно друга. При этом входной патрубок 5 расположен по касательной к корпусу разделителя в верхней его части и имеет сечение меньше, чем пространство между корпусом 7 и выхлопным цилиндром 6. Образуемая в корпусе 1 порошкового питателя газопорошковая смесь 2 подается по трубке 3 под избыточным давлением Р, источником которого может служить баллон с газом или компрессорная станция, турбулентным потоком через входной патрубок 5 поступает в пространство между корпусом 7 и выхлопным цилиндром 6 разделителя 4, давление в котором соответствует атмосферному. При этом вследствие резкого увеличения поперечного сечения и уменьшения давления в разделителе газ газопорошковой смеси резко расширяется, теряет скорость и выходит через выхлопной цилиндр 6, уменьшается воздействие на частички порошка. Последние, имея большую инерцию попадают на стенку корпуса разделителя, выполненную в виде цилиндра, приобретают на ней вращательное движение, вызывающее центробежную силу, прижимающую частицы порошка к стенке корпуса разделителя. При трении о последнюю частицы порошка постепенно теряют скорость, опускаясь по стенке вниз.

Таким образом, траектория движения частиц порошка представляет собой нисходящую винтовую линию. После полной потери скорости частицы порошка под воздействием собственной массы оседают в конус 8, а из него равномерной массой плавно стекают в патрубок 9 для выхода порошка 10.

1О

Равномерное дозирование порошка и снижение его потерь обеспечивается при условии, когда площадь сечения выходного патрубка меньше площади сечения входного патрубка в 2,1 — 2,3 раза, а площади сечения выхлопного цилиндра — в 80 — 120 раз.

Например, равномерное дозирование порошка обеспечивается при плошади сечения входного патрубка 12,56 мм, площади сечения выходного патрубка 5,71 мм и площади сечения выхлопного цилиндра

513,8 мм .

Предлагаемое соотношение сечений входного патрубка и патрубка для выхода порошка, а также сечений выхлопного цилиндра и патрубка для выхода обеспечивает выхлоп. воздуха вверх с минимальной скоростью, чем достигается перемещение порошка только вниз под действием собственного веса и его истечение из патрубка ламинарной струей в зону наплавки, за счет чего достигается равномерное дозирование и снижаются потери порошка. Предлагаемые соотношения получены экспериментально.

Были изготовлены разделители газопорошкового потока (микроциклоны), имеющие различные соотношения сечений входного патрурка и патрубка для выхода порошка и сечений выхлопного цилиндра и патрубков для выхода порошка.

В качестве примера для сечения входного патрубка 28,26 мм приводятся значения сечений патрубка для выхода порошка, составляющие соответственно 13,?9; 13,46; 12,84;

12,29; 12,03 мм . Установлено, что при сечении патрубка для выхода порошка 13,79 мм (соотношение сечений входного патрубка и патрубка для выхода порошка — 2,05) происходит недостаточно полное заполнение последнего порошком, что приводит к частичному истечению через него воздуха, вызывающее нарушение ламинарного течения порошка и, как следствие, неравномерное дозирование, а также раздувание порошка по поверхности, чем повышаются потери порошка.

При сечениях патрубка для выхода порошка 13,46; 12,84; 12,29 мм (соотношение сечений соответственно 2,1; 2,2; 3) имеет место ламинарное течение порошка и равномерное его дозирование без потерь.

При сечении патрубка для выхода порошка 12,29 мм (соотношение сечений—

2,35) корпус разделителя переполняется порошком, происходит заклинивание его частиц и прекращается подача порошка в патрубок.

Для сечения патрубка выхода порошка

12,84 мм величина сечений выхлопного цилиндра составляет соответственно 963;

1027; 2; 1284; 1540; 8; 1605 мм . Установлено, что для сечения выхлопного цилиндра

963 мм, составляющего 75 сечений патрубка для выхода порошка, имеет место всасывание воздухом из корпуса части порошка и

1299733

Формула изобретения

Составитель Т. Арест

Редактор А. Долинич Техред И. Верес Корректор И. Эрдейи

Заказ 812/! 1 Тираж 976 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4!5

Г1роизводственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4 совместный их выброс через выхлопной цилиндр, что вызывает увеличение потерь порошка. Для сечений выхлопного цилиндра

1027,2; 1284; 1540,8 мм, составляющих соответственно 80, 100, 120 сечений патрубка выхода порошка, выброса порошка через выхлопной цилиндр не происходит, т. е. потери порошка отсутствуют.

Для сечения выхлопного цилиндра

1605 мм и более потери порошка также отсутствуют, но при этом нерационально возрастают конструктивные размеры разделителя.

Таким образом, равномерное дозирование порошка и снижение его потерь при оптимальных размерах разделителя достигаются, когда сечение входного патрубка состав15 ляет 2,1 — 2,3 сечения патрубка для выхода порошка, а сечение выхлопного цилиндра—

80 — 120 сечения последнего.

Разделитель потока при малых габаритах и массе устанавливается в непосредственной близости от сварочной головки, что позволяет вести процесс сварки в труднодоступных местах.

Устройство для подачи порошка, содержащее корпус питателя с входным и выходным патрубками, транспортирующую газопорошковую смесь, трубку и эжекционную систему, отличающееся тем, что, с целью повышения равномерности дозирования и снижения потерь порошка, оно дополнительно снабжено разделителем потока, выполненным в виде микроциклона с выхлопным цилиндром и соединенным с корпусом питателя транспортирующей трубкой, при этом площадь сечения выходного патрубка меньше площади сечения входного патрубка в

2,1 — 2,5 раза, а площади сечения выхлопного цилиндра — в 80 в 120 раз.