Устройство для изготовления оболочек из композитного материала методом намотки

Иллюстрации

Показать всеРеферат

Изобретение позволяет повысить точность выкладки композиционного материала при изготовлении оболочек методом намотки . Следящие привод 2 вращения оправки, привод 4 перемещения каретки, привод 7 перемещения укладчика соединены с выходами блока 1 программного управления для осуществления выкладки композитного материала на оправку по заданной программе. Для коррекции программы перемещения каретки служит блок 17, подключенный к выходу блока 16 сравнения, которы й определяет рассогласование между заданной блоком 1 и измеренной датчиком 14 длиной выкладки материала за один шаг программы . Блок 17 корректирует выходной сигнал датчика 6 положения каретки. 1 з.п. ф-лы. 6 ил. (Л ьо со со со со К)

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУ БЛИН (51) 4 В 65 H 81 04

1. ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

Г(0 делАЮ изОБРетений и ОтнРытий (61) 1201211 (21) 3938683/31-12 (22) 29.07.85

{46) 30.03.87. Бюл. № 12 (7l) Ленинградский электротехнический институт им. В. И. Ульянова (Ленина) (72} А. В. Кадесников, Г. И. Прокофьев, А. К. Горчаков и А. И. Исупов (53) 677.023.237 (088,8) (56) Авторское свидетельство СССР № 1201211, кл. В 65 Н 81/04, 1984. (54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ КОМПОЗИТНОГО

МАТЕРИАЛА МЕТОДОМ НАМОТКИ (57) Изобретение позволяет повысить точность выкладки композиционного материала

„„SU„„1299931 А 2 при изготовлении оболочек методом намотки. Следящие привод 2 вращения оправки, привод 4 перемещения каретки, привод 7 перемещения укладчика соединены с выходами блока 1 программного управления для осу цествления выкладки композитного материала на оправку по заданной программе.

Для коррекции программы перемещения каретки служит блок 17, подключенный к выходу блока 16 сравнения, который определяет рассогласование между заданной блоком 1 и измеренной датчиком 14 длиной выкладки материала за один шаг программы. Блок 17 корректирует выходной сигнал датчика 6 положения каретки 1 з.п. ф-лы, 6 ил, 3

Изобретение относится к машиностроению и может быть использовано в судостроении и других отраслях народного хозяйства для изготовления оболочек из композитных материалов.

Цель изобретения — повышение точности управления.

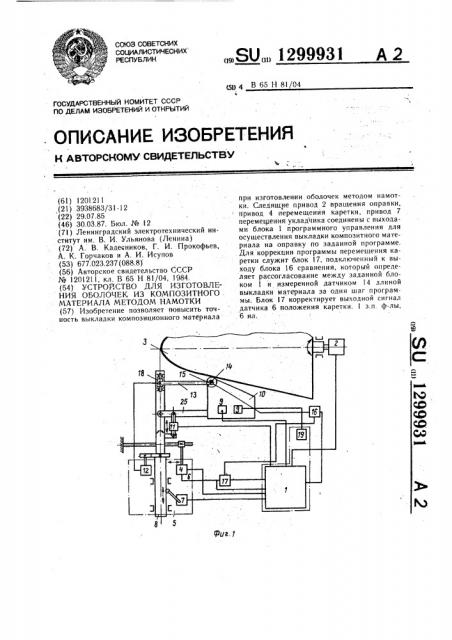

На. фиг. представлено устройство, общий вид; на фиг. 2 — конструкция головки укладчика; на фиг. 3 — конструкция датчика угла выкладки с датчиком длины выкладки, на фиг. 4 — .сечение

А — А на фиг. 3; на фиг. 5 — принципиальная схема блока сравнения, на фиг. 6— блок коррекции.

Устройство содержит блок 1 программного управления (программозадающий блок), следящий привод 2 вращения оправки 3, следящий привод 4 перемещения каретки 5 вдоль оси оправки 3 с датчиком 6 положения каретки 5, следящий привод 7 перемещения укладчика 8 перпендикулярно оси оправки 3, следящие приводы 9 перемещения резаков, установленные на головке !

0 укладчика . 8, привод 11 прижима головки 10 к оправке 3, следящий привод

12 вращения головки 10 укладчика с датчиком 13 угла поворота материала. Устройство содержит также датчик 14 длины выкладки„в качестве которого используется

l преобразователь в электрический сигнал угла поворота колеса 15, например, многообо, ротный потенциометр, кинематически связан. ный с этим колесом, блок 16 сравнения, блок 17 коррекции, преобразователь !8 уг лового положения датчика 13 относительно плоскости меридиана оболочки 3 и задатчик

l9 ручного управления, например потенциометр. Входы следящих приводов 2 оправки, 7 укладчика и 4 каретки соединены соответственно с первыми тремя выходами программозадающего блока 1, а вход следящего привода 12 вращения головки — с выходом преобразователя 18 углового положения, Один ° из приводов 9 перемещения резаков соединен с четвертым выходом программозадающего блока 1, а другой — с выходом задатчика 19. Г1ривод 11 прижима головки укладчика соединен с пятым выходом программозадающего блока 1. ,Входы блока 16 сравнения соединены соответственно с выходом датчика 14 длины выкладки и шестым выходом программозадающего блока 10. Выход блока !6 сравнения соединен со входом блока 17 коррекции, включенного в канале обратной связи привода 4 каретки. При этом вход блока 17 коррекции соединен с выходом датчика 6 положения каретки 5. Выход блока 17 коррекции соединен с первым входом программозадающего блока 1. Выход датчика 6 соединен с вторым входом программозадающего блока 1.

Головка 10 укладчика (фиг. 2) состоит из корпуса 20 с установленными в нем катушкой 21 для композитного материала 22, 1299931

2 укладочным роликом 23 и ножами 24 ре3аКа. Укладочный ролик 23 свободно вращается на подшипниках в корпусе 20 и прижат к поверхности оправки 3.

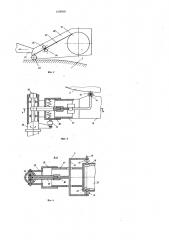

Головка 16 шарнирно крепится к уклад- чику 8 с помощью рычага 25, который состоит (фиг, 3) из двух труб 26 и 27, одна из которых соединена с корпусом 20 головки, а другая — шарнирно с дышлом

28. Шарнирное соединение обеспечивает перемещение головки 10 относительно шарнира в плоскости, проходящей через оси укладчика 8 и рычага 25.

Датчик 13 угла выкладки материала содержит проходящую внутри рычага 25 тягу

29, соединенную с одной стороны . шар15 нирно с осью преобразователя 18, а с другой стороны — — с тягой 30, имеющей возможность вращения вокруг своей оси и связанной с вилкой 31, на которой закреплены колеса 15. При совпадении осей трубы

26 и тяги 29 оси колес !5 соосны с осью укладочного ролика 23, но могут перемещаться вместе с тягой 29 в плоскости, проходящей через оси укладчика 8 и тяги

29, вращаться вместе с валом преобразователя 18 вокруг оси укладчика 8, а также

2 вокруг оси тяги 29. На оси одного из колес !5 установлен датчик 14 длины выкладки. Г!рограммозадающий блок 1 может быть выполнен, например, в виде устройства управления E(.M-040 или УКМ-772, а также в виде устройства ЧПУ 2С-85 с нерп которой доработкой системного программного обеспечения.

Блок !6 сравнения (фиг. 5) представляет собой суммирующий усилитель, выполненный на операционном усилителе 3! с масштабирующими резисторами 32 — 35.

35 Блок 17 коррекции (фиг. 6) представляет собой усилитель с регулируемым коэффициентом усиления, выполненный на операционном усилителе 36 с масшгабирующими резисторами 37 — 40, транзистором 41 и резисто!!ом 42 в цепи регулировки коэффициента усиления, и снабженный цепью его замыкания на реле 43.

Устройство работаст следующим образом.

Программозадающий блок 1 выдает сигналы управления на входы следящих приводов 2 оправки, 4 каретки, 7 укладчика, 9 одного из резаков и привода l 1 прижима для вывода головки 10 укладчика в исходное положение и исходной установки одного из ножей резака. При движении в исходное положение головка 10 отgg ведена от оправки 3, ось тяги 29 находится в плоскости осей укладчика 8 и рычага 25. При этом преобразователь 18 выдает сигнал, равный нулю, на следящий привод 12 вращения дышла 28, которое не вращается. В исходном положении програм55 мозадающий блок 1 дает команду на прижим головки 10 и вращение ножей резаков 9, после чего выдается программа движения укладчика 8 в пространстве и

129993) перемещения одного из резаков 9 по ширине ткани материала 22, которая отрабатывается следящими приводами. Второй резак 9 управляется с помощьк) задатчика 19.оператором так, .чтобы край обрезанной ленты выкладывался встык с краем ранее Выло5 женного материала 22.

Если данная выкладь<ваемая поЛоса материала является первой, то вместе с выкладкой осуществляется коррекция неточности во взаимном расположении осей движе- !о ния каретки 5» укладчика 8 и вращения оправки 3. Для этого программозадающий блок переводится в режим покадровой отработки программы.

Во время отработки кадра В блоке 16 сравнения формируется сигнал, пропорциональный разности сигналов, поступакпцих с датчика 14 фактической длины выкладки и из программозадающего блока I. Си!.— нал из блока !6 поступает в блок 17 коррекции, корректирует коэффициент обратной связи». в контуре положения каретки и тем самым корректирует сигнал задания на привод 4 каретки.

После отработки каждого кадра программозадающнй блок 1 переключается оператором или автоматически (если это предусмот- 25 рено системой про! раммного обеспечения блока! в режим Обучения и информация От датчика 6 положения. каретки записывается в отработанный кадр программы, Прогряммозада!ощий блок 1 снова переводится в I(oкадровый режим отработки программы н т. д. 3()

Таким образом, предварительно заправленный. в головку 10 материал 22 кроится и выкладывается на оправку 3 уклядо 1ным роликом 23 точно Но заданной траектории.

Управление дышлом 28 производится От преобразователя 18, ось которого вращается тягой 29. Г1риведенное устройство датч и кя 3, Выпо <(ня ю!!(е!О !)o 1 t» зядятч икЗ Вращенияя ды!ила 28, позволяет Обеспечить сохранность формы и положения Выложенного на оправку 3 материала 22 и исключить сдвиг материала 22 Вдоль Оси уклядочного ролика 23 при любом движении укладчика 8. Кроме того, при применении датчика 13 H(I требует< я программ(гое управл(.HHC В!13((((ИИ(»l дь(!и

22 Выкладывается на оправку 3 до полной

Выработки рулона, установленного на катушке 21, длина которого Выбрана заранее с учетом требуемой длины выкладываемой полосы.

В памяти програмх(озадпк)(цего блока 1 теперь хранится скорректированная программа. Блок 1 переключается в автомати (вский режим. Блоки сравнения 16 и коррекции 17 обесточиваются, На реле 43 блока 17 коррекции подается напряжение, его контакты зя)(ык(!кэтся и тем самым замыкак)т цепь обратной связи по положению каретки.

Блок дает сигнал на отвод головки

l0 от оправки 3 и на движение за новым рулоном, который устанавливается в головку !О укладчика, и процесс выкладки поВторяется уже llo скор!)ект!(ровянной программе В автоматическом режиме работы

I1рограммОзадаюи(егО блока. В результате у(т1)О((ство позволяет щ!пожить ткань íà зя(tI HHi Io . пни ю (Вы ()HoH Очностьк) и полччигь Оболочку высокого качества.

Фо().(<у.((1 (<(!Об!)етен!(.ч

1. Устройство (.:!» изготовления оболочек из композитного материала методом намот- ки по авт. св. № 1201211, Отличаю(цее(.я тем, что, с целью I(oBI (Ill(пия точности упрявлеНИ Я, ОНО < HHf))H(НО та Гч И ком 1(л и ны ВЫкля;(ки, чстяновленным IIH головке ъ кладчика, блоком сравнения и б.Коком коррекции, причем входы блока сравнения подклктчены соответственно к Выхо;(у датчика длины

t(ûHë(IäêH и дополнительнoмv выходу блока программного управления, а выход блока сравн(.ния соединен с Входом управления блока коррекции, информационный вход которого llo,(k<лктчен к датчику положения каретки слепни(его приводя перемещения каретки вдоль Оси укладчика, а Выход блока коррек. ции связ()н с соотв(.тстнчюп(им Входо(

2. Устройство llo и. 1, отлп<(пкпцеесч

ГЕМ, Что ДЯ1»!ИК (IЧТИ B t>IK. IЯДКИ ВЫПО;1!ГЕН

В Ви, lс ll!)(<)I)1)((зон((1 (;IH » г. (а пов(Ц)ОГЯ коле(! . (я ч и к а у I . I я H ь! к л я д к и м я т с р и я л я ..

1299931

1299931

Риа. 1/

ВРОНУ/./с у Юла у

Кдощю у Ю

РОММОВ КОДРА &а

pelh

Дог.Е

Составитель А. Мягков

Редактор И. Касарда Техред И. Верее Корректор О. Лугова

Заказ 817/21 Тираж 591 Подписное

БНИИ11И Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

К ацограмнца и ему дла у r

К 5атчику Я

/Г Глав Г7 коррекции програююгаЗим ii s 4h ss

vol÷è.4 c,ãêÓ Рыл Д1