Способ вытяжки

Иллюстрации

Показать всеРеферат

Изобретение относится к области обработки металлов давлением и может быть использовано в машиностроении при вытяжке деталей с большим фланцем. Целью изобретения является увеличение степени формоизменения . Плоскую заготовку 3 деформируют последовательно по зонам от периферии к центру с перемещением металла в том же направ,1ении. На первом цикле пульсации на заготовке штампуют кольцевой рифт I. Кольцевой участок 2 на заготовке 3 прижимают усилием, предотврапдающим складкообразование . Остальные кольцевые у-частки 4, 5 и 6 жестко зажимают. На втором цикле пульсации металл из рифта 1 перетягивают в рифт 7. При этом жестко зажимают участки 5, 6 и 2, а участок 4 прижимают с усилием, предотвращающим складкообразование . Процесс повторяют в указанной последовательности до образования

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5D 4 В 21 D 22/20

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ ч ф/ъpp., у

ОПИСАНИЕ ИЗОБРЕТЕНИЯ ц

К А BTQPCHOMV СВИДЕТЕЛЬСТВУ р;--,-:-..7z o л р „ б

g Я/77ОУ7

4 oman (21) 3992475/31-27 (22) 20.12.85 (46) 15.04.87. Бюл. № 14 (71) Московский авиационный технологический институт им. К. Э. Циолковского (72) В. И. Ершов, Н. Д. Ливенко, Л. В. Архангельская и И. В. Наделяев (53) 621.983.32 (088.8) (56) Авторское свидетельство СССР № 235717, кл. В 21 D 22/20, 27.04.67. (54) СПОСОБ ВЫТЯЖКИ (57) Изобретение относится к области обработки металлов давлением и может быть использовано в машиностроении при вытяжке деталей с большим фланцем. Целью изобретения является увеличение степени формоРпр

„, SU„„1303222 А1 изменс ния. Плоскую заготовку 3 деформируют последовательно по зонам от периферии к центпу с перемещением металла в том же

1 направлении. На первом цикле пульсации на заготовке штампуют кольцевой рифт 1. Кольцевой участок 2 на заготовке 3 прижимают усилием. предотвращающим складкообразование. Остальные кольцевые унастки

4, 5 и 6 жестко зажимают. На втором цикле пульсации металл из рифта 1 перетягивают в рифт 7. Г1ри этом жестко зажимают участки 5, 6 и 2, а участок 4 прижимают с усилием, предотвращающим складкообразование. Процесс повторяют в указанной последовательности до образования поло! о изделия. 3 ил.

1303222

Изобретение относится к обработке металлов давлением, а именно к листовой штамповке, и может быть использовано в машиностроении при штамповке — вытяжке деталей с большим конструктивным фланцем и при изготовлении полых глубоких изделий.

Целью изобретения является увеличение степени формоизменения.

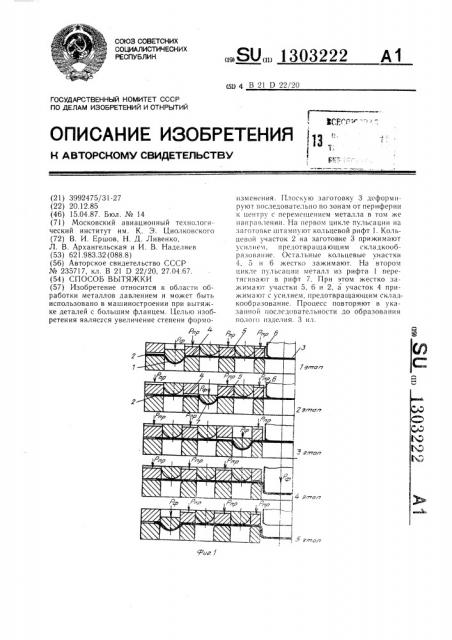

На фиг. показана последовательность деформирования листовой заготовки в процессе осуществления предлагаемого способа; на фиг. 2 — экспериментальная зависимость коэффициента вытяжки от объема используемого материала (Uo — — объем используемого материала при обычной вытяжке, U„— объем материала с учетом дополнительно вовлеченного материала фланца в процесс вытяжки); на фиг. 3 — зависимость коэффициента вытяжки от удаления зон деформирования материала (Ro — радиус матрицы, R, -- расстояние от центра заготовки

;lo зоны дсформирования материала).

Согласно предлаг аемому способу на первом цикле формирование рифта 1 усилием Р осуществляется за счет вовлечения в процесс деформации материала периферийной кольцевой зоны 2 заготовки 3, не зажатой по контуру, тогда как кольцевые участки 4, 5 н б центральной части заготовки 3 прижимаются с усилием Р Р, способствующим блокированию их силами трения, что исключает возможность вовлечения материала этих участков в процесс формирования рифта !.

На последующих циклах пульсации осунгествляется процесс перетяжки предваритсльно набранного материала из рифта I, образованного на предыдущем цикле, во вновь образующийся рифт 7,при этом помимо блокирования силами трения кольцевых участков 5 и б, блокируется также и периферийный участок 2 заготовки 3, в результате чего локализуется зона деформации, что обеспечивает полное перетягивание предварительно набранного материала к центру заготовки. Кольцевой участок 4 при этом не зажат, перемещение деформированного материала из одного замкнутого контура в дру-гой осуществляется через инструментальный зазор последовательно от периферии к центру, постепенно оформляя деталь., Процесс повторяется в указанной последовательности до полной вытяжки заготовки и образования полого изделия.

Пример. Способ был опробован при вытяжке листовых заготовок из материала

10 АМГ6М толщиной 0,5 мм и диаметром 200 мм.

Величины Рф и Р р устанавливали равным

500, 280 кН соответственно. Эксперименты показали, что использование в процессе вытяжки материала фланца, значительно удаленного от зоны пластической деформации, существенно расширит технологические возможности процесса, о чем свидетельсгвуют полученные зависимости (на фит. 2 дана зависимость коэффициента вытяжки от объема используемого материала, на фиг. 3— зависимость коэффициента вытяжки от удаления зон набора материала). Опыты также показали, что при использовании дополнительного материала фланца в процессе вытяжки высота получаемых деталей увеличивается на 25 — ЗОЯ по сравнению с известным способом, что соответствует увеличению коэффициента вытяжки на 25- — 300 .

Форму га изобретения

Способ вытяжки путем пульсирующего деформирования плоской заготовки последовательно по замкнутым зонам от периферии к центру и прижима периферийного кольцевого участка заготовки и кольцевых участков, ограниченных зонами деформирования, отличающийся тем, что, с целью увеличения степени формоизменения, Hd каж-!

l0ì цикле пульсации прижим осуществля:от дифференцированно с усилием, предотвращающим складкообразование на кольцевом участке, прилежащем к зоне деформи—

gp рования со стороны периферии заготовки, и с усилием, предотвращающим перемещение материала заготовки на о тальных кольцевых участках.

1303222 кв

0,3

0,7

Об

0,5

0,3

0,9

0,2

v 0

2,0

Об

04.

0,2

,ы

8 р

7,5

Составитель О. Матвеева

Редактор К. Волощук Техред И. Верес Корректор Г. Решетник

3а каз 1244/9 Тира>к 733 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” -35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4