Способ холодного выдавливания полых конических изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к способам получения инструмента с полостью холодным вьщавливанием. Способ позволяет повысить точность получаемых изделий и снизить усилие деформирования за счет того, что полую заготовку выполняют со ступенчатой конической боковой поверхностью. На участке боковой поверхности заготовки длиной, равной глубине полости изделия, угол конуса выполняют равным углу конуса отверстия матрицы, а на остальной части боковой поверхности угол конуса заготовки превышает упомянутый угол конуса матрицы не менее, чем в два раза. Боковой профиль изделия получают прямым выдавливанием , а полость - обратным, 2 ил. (Л оо о со ю 4

СОЮЗ СОЮЕТСНИХ

СОЯ4АЛЦСТИЧЕСКИХ

РЕСПУБЛИК (19) (И) 1 А1 (5)) 4 В 21 J 5/12

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3955090/31 27 (22 ) 13. 08. 85 (46) 15.04.87. Бюл. М 14 (71 ) Харьковский политехнический институт им. В.И.Ленина (72 ) Н.В.Бобкова, К.С.Герасименко, И.В.Дробот, А.И.Конев и А.А.Сахновский (53 ) 621.777 (088.8) (56 ) Хыбемяги А.И. Холодное выдавливание рельефных полостей технологической оснастки. М., 1981, с. 4, (54) СПОСОБ ХОЛОДНОГО ВЫДАВЛИВАНИЯ

ПОЛЫХ КОНИЧЕСКИХ ИЗДЕЛИЙ (57) Изобретение относится к способам получения инструмента с полостью холодным вьщавливанием. Способ позволяет повысить точность получаемых изделий и снизить усилие деформирования за счет того, что полую заготовку выполняют со ступенчатой конической боковой поверхностью, На участке боковой поверхности заготовки длиной, равной глубине полости изделия, угол конуса выполняют равным углу конуса отверстия матрицы, а на остальной части боковой поверхности угол конуса заготовки превышает упомянутый угол конуса матрицы не менее, чем в два раза, Боковой профиль изделия получают прямым выдавливанием, а полость — обратным, 2 ил, !

30324

Изобретение относится к способам обработки металлов давлением, в частности к вьдавливанию полостей штампов и пресс-форм.

Целью изобретения является повышение точности получаемых изделий и снижение усилия деформирования.

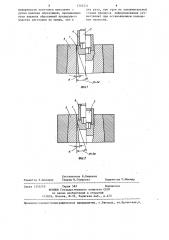

На фиг.l представлены начальная и промежуточная стадии процесса выдавливания; на фиг,2 — конечная ста- 1О дия, Способ осуществляется следующим образом.

В заготовку 1, на наружной поверхности которой выполнен уклон под углом, равным углу уклона d матрицы 2, на длине, равной глубине полости, а на остальнои части выполнен уклон под углом Р> 2a(, вставляют до упора в дно полости центральный пуансон 3, на который надевают кольцевой пуансон 4. Заготовку 1 вдавливают пуансоном 3 в коническое отверстие матрицы 2 до предварительного обраэо25 вания дна полости.

Вдавливание заготовки 1 в коническое отверстие матрицы 2 осущест= вляется пуансонами в дно полости до образования боковой поверхности.

После этого при остановленном кольцевом пуансоне 4 осуществляют вдавливание пуансона 3 в тело заготовки. При этом окончательно образуется отпечаток рельефа дна полости, Так как на первой стадии процесса вдавливание заготовки в коническое отверстие матрицы осуществляется центральным пуансоном и обжатие ее происходит не по всей длине заготовки, а лишь на длине, равной глубине полости, а также благодаря тому, что на последней стадии процесса выдавливания, после окончательного образования боковой поверхности, вдавливание заготовки в коническое отверстие матрицы осуществляется также только центральным пуансоном, происходит четкое отпечатывание дна полости, т.е. полное заполнение металлом рельефа пуансона при значительном снижении усилий, необходимых для осуществления процесса.

Пример. Изготовляли вставки составной матрицы для безоблойной высадки болта М12. При этом в коническую матрицу, выполненную с углом уклона 5, вставляют заготовку, на наружной поверхности которой на дли1 2 не 7 мм также выполнен уклон с -=5, о а на остальной длине — уклон P=12

Эксперйментально было установлено, что хорошее качество геометрии поверхности донной части полости изделия получается при Р 12 (2 ), а при меньших значениях угла P (9 10, о

11 ) наблюдалось нарушение заданной геометрии донной части полости изделия.

Центральный пуансон вставляют в заготовку до упора в дно полости, диаметр которой выполнен равным диаметру описанной окружности шестигранной поверхности пуансона. На центральный пуансон надеВают кольцевой пуансон так, чтобы верхний торец центрального пуансона выступал над кольцевым пуансоном на величину

0,8 — 1,0 мм. После этого осуществляют процесс вьдавливания до достижения величины усилия P = --25 тс.

Затем кольцевой пуансон останавливают, прикладывая усилие только к центральному пуансону. Процесс заканчивается при величине усилия, равной

35 тс.

Формула изобретения

Способ холодного выдавливания полых конических изделий, заключающийся в размещении в коническом отверстии матрицы заготовки в форме усеченного конуса с цилиндрической осевой полостью со стороны большего основания и углом наклона образующей боковой поверхности к оси заготовки, равным углу наклона образующей боковой поверхности отверстия матрицы, и последующем вьдавливании изделия приложением усилия посредством центрального пуансона со стороны полости и прилегающих к ней частей большего основания заготовки посредством кольцевого пуансона, о т л и ч а ю— шийся тем, что, с целью повышения точности получаемых изделий и снижения усилия деформирования, заготовку выполняют со ступенчатой боковой поверхностью, коническую часть— с углом наклона образующей боковой поверхности заготовки к ее оси, равным углу наклона образующей боковой поверхности, отверстие матрицы выполняют со стороны полости заготовки на длине, равной глубине полости изделия, а остальную часть боковой

130324!

Фур!

Составитель В.Бещеков

Техред Н.Глущенко Корректор С.Шекмар

Редактор К.Волощук

Заказ 1245/10

Тираж 583 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, r.Ó êãîðîä, ул.Проектная,4 поверхности заготовки выполняют с углом наклона образующей, превышающим угол наклона образующей предыдущего участка заготовки не менее, чем в два раза, при этом на заключительной стадии процесса деформирование осуществляют при остановленном кольцевом пуансоне.