Способ соединения деталей

Иллюстрации

Показать всеРеферат

Изобретение относится к области пайки, в частности к способу пайки силицированного графита со сталью. Целью изобретения является повышение качества соединения за счет исключения трещинообразования в детали из силицированного графита при температуре пайки. Наружная часть детали из силицированного графита (СГ) изготавливается из материала с требуемой эксплуатационной плотностью и прочностью на сжатие, а внутренняя часть, соприкасающаяся с деталью из стали, выполняется из СГ с меньшей плот-- ностью и прочностью. Указанные части СГ соединяются плотной посадкой с последуюш;им совместным силицированием. Между стальной деталью и внутренней частью СГ размещается порошок кокса и производится нагрев до температуры образования железоуглеродистой эвтектики. Прочность при растяжении у СГ в 3-4 раза ниже прочности при сжатии, поэтому напряжения сжатия, возникающие при охлаждении, не приводят к появлению трещин. 1 з.п. ф-лы, 1 ил. S сл оо о со оо 4

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

А2

ÄÄSUÄÄ 1303340

-У.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (61 ) 724299 . (21) 3941847/25-27 . (22) 16.08.85 (46) )5.04. 87. Бюл. ¹ 14 (72) А.M.Àðø, Ю.Ф.Бодунов, Ю.И.Кошелев и В.Д.Телегин (53) 621.791.3(088.8) (56) Авторское свидетельство СССР № 724299, кл. В 23 К 35/24, 1978. (54) СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ (57) Изобретение относится к области пайки, в частности к способу пайки силицированного графита со сталью.

Целью изобретения является повышение качества соединения за счет исключения трещинообразования в детали из силицированного графита при температуре пайки. Наружная часть детали из силицированного графита (СГ) изготавливается из материала с требуемой эксплуатационной плотностью и прочностью на сжатие, а внутренняя часть, соприкасающаяся с деталью из стали, выполняется из СГ с меньшей плот-. ностью и прочностью. Указанные части

СГ соединяются плотной посадкой с последующим совместным силицировани— ем. Между стальной деталью и внутренней частью СГ размещается порошок кокса и производится нагрев до температуры образования железоуглеродистой эвтектики. Прочность при растяжении у СГ в 3-4 раза ниже прочности при сжатии, поэтому напряжения сжатия возникающие при охлаждении, не приводят к появлению трещин. 1 э.п. ф-лы, ! ил.

13033

Изобретение относится к области пайки, в частности к способу пайки силицированного графита со сталью, и может быть использовано в различных отраслях машиностроения. 5

Целью изобретения является повышение качества соединения за счет исключения трещинообразования в детали из силицированного графита при температуре пайки.

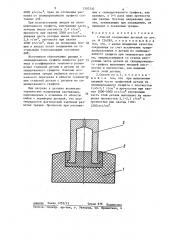

На чертеже схематично изображено телескопическое соединение стальной детали с графитовой.

Способ реализуется следующим обрао 15 зом.

Наружная -÷"àñòü 1 детали из силици— рованного графита изготовлена из ма— териала с требуемой эксплуатационной плотностью и прочностью на сжатие, а внутренняя часть 2, соприкасающаяся 20 с деталью 3 из стали, выполнена иэ графита с меньшей плотностью и прочностью. Наружную и внутреннюю части детали соединяют путем плотной посад)5 ки части 2 в гнездо части 1 с последующим совместным силицированием. Между стальной деталью 3 и внутренней частью 2 графитовой детали размещают порошок кокса и нагревают до температуры образования железоуглеродистой эвтектики, после чего охлаждают.

При выполнении внешней части 1 графитовой детали из силицированного графита с плотностью 2,45-2,7 г/cM э и прочностью при сжатии 3000— 35

5000 кгс/см внутренняя часть 2 детали может быть выполнена из материала с плотностью 2,1-2,3 г/см и прочностью при сжатии 1100-2200 кгс/см

Способ соединения деталей был про-40 верен при изготовлении мощного игнитронного разрядника. Стальной токоподвод 3 диаметром 30 мм соединяли с анодом из силицированного.графита, внутренняя соприкасающаяся с токопод- 45 водом 3 часть 2 которого с гнездом для соединения с токоподводом 3 диаметром 50 мм выполнена из материала с плотностью 2,2 г/см и прочностью з при сжатии 1600 кгс/см, внешняя 50 часть 1 анода диаметром 80 мм выполнена из материала с плотностью 2,6 г/см

2 и прочностью при сжатии 4200 кгс/см .

Соединение деталей осуществлялэсь следующим образом. На дно гнезда насыпали порошок кокса гранулометрического состава 200-300 мкм в количестве

0,7 г. В гнездо вставляли стальной

40 2 токоподвод 3, детали сдавливали с

2 усилием О, 8 кгс/мм и на прессе горячего прессования нагревали место кон— такта до температуры плавления эвтектического расплава. Скорость подъема температуры 20 — 25 град/мин. Процесс прекращали при появлении жидкой фазы на верхнем торце анода.

Была изготовлена партия анодов, соединенных с токоподводами. При этом брак по появлению трещин в анодах составлял до 10% при использовании данного способа, а при использовании способа, описанного в основном изобретении — до 80%.

Установлено, что при выполнении из силицированного графита внутрен— ней части детали с плотностью более

2,3 г/смз и прочностью при сжатии выше 2200 кгс/см резко возрастает брак. по появлению трещин в детали из силицированного графита при ее соединении со стальной деталью. При плотности материала внутренней части детали иэ силицированного графита менее

2,1 г/смэ и прочности при сжатии менее 1100 кгс/см происходит отслоение расплава от силицированного графита и нарушается прочность соединения деталей.

При использовании анодов из силицированного графита, внешняя часть которых имела плотность 2,35 г/см з прочность при сжатии 2400 кгс/см внутренняя часть которых имела плотность 2,2 г/см, прочность при сжаз тии 1600 кгс/см, брак по появлению трещин в анодах после соединения со стальными токоподводами составлял

22%, но в готовых приборах возник брак до 80% по повышенному газовыде— лению иэ анодов.

При использовании анодов из силицированного графита, внешняя часть э которых имела плотность 2,8 г/см прочность при сжатии 5500 кгс/см внутренняя часть которых имела плот— ность 2,2 г/см, прочность при сжа3 тии 1500 кгс/см, брак по появлению трещин в анодах после соединения со стальными токоподводами составлял до

50%.

При использовании анодов из сили цированного графита, внутренняя часть которых имела плотность 1,9 г/см

3 прочность при сжатии 900 кгс/см, внешняя часть которых имела плотность

2,6 г/см, прочность при сжатии э

3 1303

4000 кгс/см, брак по отслоению расплава от силицированного графита составлял 457.

При использовании анодов из силицированного графита, внутренняя часть 5

3 которых имела плотность 2,4 г/см

2 г1рочность при сжатии 2500 кгс/см внешняя часть которых имела плотность

2,6 г/см, прочносТь при сжатии

4000 кгс/см, брак по появлению тре- 10 щин в анодах после соединения их со стальными токоподводами составлял

60Х.

Источником образования трещин в силицированном графите является раз- 15 ница в коэффициенте теплового расширения стальной детали и детали из силицированного графита. Очагами возникновения трещин являются места локального перегрева в области соедине-у0 ния стальной детали с деталью из сицилированного графита.

При нагреве в деталях возникают термические напряжения растяжения, направленные в основном от области пайки к периферии деталей, что подтверждается фактической картиной развития трещин. Прочность при растяже340 4 нии у силицированного графита, как правило, в 3-4 раза ниже прочности при сжатии. Поэтому напряжения сжатия, возникающие при охлаждении, не приводят к появлению трещин.

Формула изобретения

1.Способ .соединения деталей по авт. св. 9 772244229999, отличающийся тем, что, с целью повышения качества соединения за счет исключения трещинообразования в детали из силицированного графита при температуре пайки, соприкасающуюся со сталью внутреннюю часть детали из силицированного графита выполняют меньшей плот-.. ностью и прочностью, чем внешнюю часть этой детали.

2.Способ по п.1, о т л и ч а ю— шийся тем, что при выполнении внешней части графитовой детали из силицированного графита с плотностью

2,45-2,7 г/см и прочностью при сжаз тии 3000-5000 кгс/см внутреннюю часть этой детали выполняют из материала плотностью 2,1-2,3 г/см и

S прочностью при сжатии 11002200 кгс/см .

1 дИИИПИ Заказ 1252/15 ТиРаж 976 Подписное

Произв. -полигр. пр-тие, r. Ужгород, ул. Проектная, 4