Устройство для запрессовки втулок

Иллюстрации

Показать всеРеферат

Изобретение относится к области механосборочного производства, в частности -к устройствам для запрессовки втулок. Целью изобретения является повьшение надежности и снижение металлоемкости устройства. Для этого оно содержит приводную запрессовочную оправку- 1, которая центрируется отноJ 11 1 сительно отверстия в корпусной детали 6 посредством рычагов 7. Рычаги 7 выполнены с центрирующим выступом 8, опорной поверхностью 9 и цилиндрическим выступом 10 и установлены в радиальных пазах 5 и кольцевом углублении 4 оправки. Запрессовываемая втулка 15 устанавливается на оправку 1. После этого оправка вводится в отверстие корпусной детали 6. Рычаги 7, зафиксированные в рабочем положении пружиной 14, своими центрирующими выступами 8 центрируют оправку относительно отверстия в детали 6, обеспечивая тем самым совпадение осей собираемых деталей и повышение качества сборки. После окончания процесса запрессовки производят обратньй ход оправки. Рычаги 7 при этом поворачиваются вокруг оси и утапливаются в радиальных пазах 5 оправки. Устройство выводится из втулки 15. 1 3.п. ф-лы. 3 ил. (О сл ffUS /

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5I) 4 В 23 P 19/02

I ! (Е

М i ,Ф t

1 (ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3753852/30-27 (22) 20.06.84 (46) 15.04.87. Бюл. № 14 (71) Украинский филиал Центрального опытного конструкторского проектнотехнологического бюро Всесоюзного научно-производственного объединения

"Ремдеталь"(72). Л.М.Утемов, М.Н.Раковский и В.В.Токарь (53) 658.515(088.8) (56) Авторское свидетельство СССР № 1031714, кл. В 23 P 19/02, 1982. (54) УСТРОЙСТВО ДЛЯ ЗАПРЕССОВКИ ВТУЛОК (57) Изобретение относится к области механосборочного производства, в частности.к устройствам для запрессовки втулок. Целью изобретения является повышение надежности и снижение металлоемкости устройства. Для этого оно содержит приводную запрессовочную оправку 1, которая центрируется отно4

„„SU„„1303357 А1 сительно отверстия в корпусной детали

6 посредством рычагов 7. Рычаги 7 выполнены с центрирующим выступом 8, опорной поверхностью 9 и цилиндрическим выступом 10 и установлены в радиальных пазах 5 и кольцевом углублении

4 оправки. Запрессовываемая втулка 15 устанавливается на оправку 1. После этого(оправка вводится в отверстие корпусной детали 6. Рычаги 7, зафиксированные в рабочем положении пружиной 14, своими центрирующими выступами 8 центрируют оправку относктельно отверстия в детали 6, обеспечивая тем самым совпадение осей собираемых деталей и повьппение качества сборки. Пос- д ле окончания процесса запрессовки производят обратный ход оправки. Рыча- /ф ги 7 при этом поворачиваются вокруг оси и утапливаются в. радиальных пазах 5 оправки. Устройство выводится из втулки 15. 1 з и. ф лы. 3 ил.

7 2 новленной с возможностью взаимодействия с выступами 13.

Устройство работает следующим образом.

В случае запрессовки разрезной втулки 15 ее устанавливают на запрессовочную оправку 1 и вводят в отверстие корпусной детали 6. Прежде все1

ro в отверстие детали 6 входят рычаги

7, которые центрируют запрессовочную оправку вместе с втулкой относительно отверстия в корпусной детали 6.

Сцентрированная таким образом втулка 15 запрессовывается запрессовочным выступом 3 в корпусную деталь.

После окончания процесса запрессовки производят обратный ход оправки. Рычаги 7 упираются в запрессованную втулку и поворачиваются вокруг воображаемой оси О. При этом рычаги

7 утапливаются в радиальных пазах оправки.

В случае запрессовки неразрезной втулки рычаги 7 предварительно утапливают в радиальных пазах оправки и фиксируют в таком положении пружиной 14.

Устанавливают на оправку втулку, после чего пружину 14 удаляют. Далее процесс ведут аналогично описанному.

1 130335

Изобретение относится к механосборочному производству, в частности к устройствам для запрессовки в корпусную деталь втулок.

Целью изобретения является повышение надежности и снижение металлоемкости устройства за счет повышения конструкции элементов, осуществляющих связь оправки с узлом центрирования ее относительно отверстия в корпусной де-10 тали.

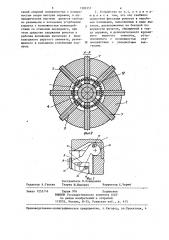

На фиг.1 изображено устройство для эапрессовки втулок, продольный разрез; на фиг,2 — разрез А-А на фиг.1; на фиг.3 — узел центрирования оправки. 1S

Устройство для запрессовки втулок содержит запрессовочнчю оправку 1, связанную посредством штока 2 с приводом и выполненную с эапрессовочным выступом 3, кольцевым углублением 4 20 и сообщающимися с ним радиальными пазами 5.

Устройство оснащено узлом центрирования оправки относительно отверстия в корпусной детали б, выполненным в виде рычагов 7.

Каждый рычаг 7 выполнен с центрирующим выступом 8 и опорной поверхностью

9 на одном конце и цилиндрическим выс-. тупом. 10, ось цилиндра которого перпендикулярна оси устройства, на другом конце.

Оправка выполнена с опорными выступами 11, расположенными на обращенной к торцу оправки стенка радиаль- 35 ных пазов.

Рычаги установлены в упомянутых радиальных пазах оправки с возможностью взаимодействия опорной поверхностью 9 с поверхностью опорного выступа 11 40 а цилиндрические выступы 10 рычагов свободно установлены в кольцевом углублении 4 оправки с возможностью поворота вокруг воображаемой оси О и

l взаимодействия поверхностью выступа 45

10 с поверхностью углубления.

Рычаги подпружинены по направлению к центру устройства посредством кольцевого упругого элемента, например пружины, пропущенной через отверстия

12, выполненные в цилиндрическом выступе рычагов.

Устройство снабжено средством фиксации рычагов в нерабочем положении, выполненным в виде выступов 13 и дополнительного кольцевого упругого элемента, например пружины 14, устаФормула изобретения

1. Устройство для эапрессовки втулок, содержащее приводную запрессовочную оправку и узел центрирования оправки относительно отверстия в корпусной детали в виде связанных с оправкой рычагов, выполненных с центрирующим выступом и установленных с возможностью углового перемещения, о т л и ч а ю щ е е с я тем, что, с целью повышения надежности и снижения металлоемкости, оно снабжено средством удержания рычагов в рабочем положении, рычаги выполнены с опорной поверхностью на одном конце, несущем центрирующий.выступ, и цилиндрическим выступом, ось цилиндра которого перпендикулярна оси устройства,— на другом конце, запрессовочная оправка выполнена в виде корпуса с сообщающимися между собой кольцевым углублением и радиальными пазами, имеющими опорный выступ со стороны, обращенной к торцу оправки, рычаги установлены в радиальных пазах последней с воэможностью взаимодействия

PueZ

rs

Put. Л

Составитель Н.Пожидаева

Техред И.Попович . Корректор С.Черни

Редактор А.Гулько

Заказ 1253/16

Тираж 976 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4!5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

3 13033 своей ойорной поверхностью с поверхностью опоры выступа оправки, а цилиндрические выступы рычагов свободно размещены в кольцевом углублении корпуса с возможностью взаимодействия со стенками последнего, при этом средство удержания рычагов в рабочем положении выполнено в виде кольцевого упругого элемента, размещенного в кольцевом углублении кор- 10 пуса.

57 4

2. Устройство по п.1, о т л и ч аю щ е е с я тем, что оно снабжено средством фиксации рычагов в нерабочем положении, выполненным в виде выс, тупов, расположенных на боковой поверхности рычагов, обращенной к торцу оправки, и дополнительного кольцевого упругого элемента, установленного с возможностью взаимодействия с упомянутыми выступами.