Пластикационный узел литьевой машины

Иллюстрации

Показать всеРеферат

Изобретение относится к переработке пластических масс литьем под давлением и может быть использовано в химической промышленности . Целью изобретения является повышение надежности работы пластикационного узла. Для этого в пластикационном цилиндре, снабженном мундштуком, размеш,ен шнек с головкой и обратным клапаном в виде втулки. В хвостовике втулки выполнен соосно ей Т-образный паз, а на головке шнека выполнены лыски для захода в Т-образный паз, причем отверстие втулки имеет диаметр, меньший диаметра головки. При работе расплав, проходя вдоль пластикационного цилиндра, отжимает втулку влево , а головка, входяшая лысками в Т-образный паз, передает враш,ение втулке при симметричном приложении крутяшего момента. Через образовавшийся зазор расплав попадает в полость мундштука, где происходит набор дозы. Когда доза набрана, врашение шнека прекрашается и он, перемешаясь в осевом направлении, выталкивается дозу. Втулка смешается вправо. Т.о. предотврашаются обратные токи расплава при необходимой надежности узла за счет исключения возможности заклинивания и перекоса втулки в пластикационном цилиндре. Кроме того, сохранена простота сборкиразборки. 4 ил. i (Л оо о со 4 00

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

„„SU„» 1303431 А1 ш 4 В 29 С 45 50 45 52

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ 1, 13

KHЬ;,,", Н А9ТОРСНОМУ СВИДЕТЕЛЬСТВУ (21) 3855639/23-05 (22) 14.02.85 (46) 15.04.87. Бюл. № 14 (71) Украинский научно-исследовательский институт станков и инструментов (72) В. С. Файншель, Т. П. Николенко и И. С. Кричевер (53) 678.057.745.3 (088.8) (56) Патент Японии № 55 — 219, кл. В 29 F 1/02, 1980.

Авторское свидетельство СССР № 1004136, кл. В 29 F 1/02, 1981. (54) ПЛАСТИKALI,ÈOÍÍbIÉ УЗЕЛ ЛИТЬЕВОЙ МАШИНЫ (57) Изобретение относится к переработке пластических масс литьем под давлением и может быть использовано в химической промышленности. Целью изобретения является повышение надежности работы пластикационного узла. Для этого в пластикационном цилиндре, снабженном мундштуком, размещен шнек с головкой и обратным клапаном в виде втулки. В хвостовике втулки выполнен соосно ей Т-образный паз, а на головке шнека выполнены лыски для захода в Т-образный паз, причем отверстие втулки имеет диаметр, меньший диаметра головки.

При работе расплав, проходя вдоль пластикационного цилиндра, отжимает втулку влево, а головка, входящая лысками в Т-образный паз, передает вращение втулке при симметричном приложении крутящего момента.

Через образовавшийся зазор расплав попадает в полость мундштука, где происходит набор дозы. Когда доза набрана, вращение шнека прекращается и он, перемещаясь в осевом направлении, выталкивается дозу. Втулка смещается вправо. Т.о. предотвращаются обратные токи расплава при необходимой надежности узла за счет исключения возможности заклинивания и перекоса втулки в пластикационном цилиндре.

Кроме того, сохранена простота сборкиразборки. 4 ил.

1303431

Формула изобретения

1

Изобретение относится к переработке пластических масс методом литья под давлением и может быть использовано в химической промышленности в литьевых машинах со шнековой пластикацией.

Цель изобретения — повышение надежности работы пластикационного узла.

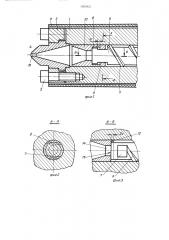

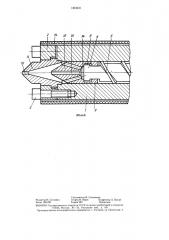

На фиг. 1 приведена передняя часть пластикационного узла, продольный разрез; на фиг. 2 — разрез А — А на фиг. 1; на фиг. 3— разрез  — В на фиг. 2; на фиг. 4 — передняя часть пластикационного узла с вариантом исполнения втулки обратного клапана, продольный разрез.

Пластикационный узел содержит цилиндр 1, на переднем торце которого с помощью фланца 2 и болтов 3 крепится мундштук 4. Внутри цилиндра 1 расположен шнек 5, выполненный заодно с головкой 6.

На головке 6 выполнены две симметрично расположенные лыски 7 для захода в Т-образный паз 8, расположенный в хвостовике

9 втулки 10 со стороны шнека 5, причем

Т-образный паз 8 выполнен соосно с втулкой

10. Цилиндр 1 снабжен электрообогревом

11. Втулка 10 в заднем своем положении относительно головки 6 плотно соприкасается своей поверхностью 12 с поверхностью 13 головки 6. Втулка 10 в переднем своем положении относительно головки 6 образует зазор S между своей поверхностью 12 и поверхностью 13 головки 6, причем зазор S определяется заданной величиной S,(S =Si).

Внутренний диаметр втулки 10 выбран в зоне торца головки 6 меньшим диаметра головки

6. т.е. диаметр отверстия 14 меньше диаметра головки 6.

Согласно варианту, показанному на фиг. 4, втулка имеет ряд выходных отверстий 15. В мундштуке 4 выполнено выпускное отверстие 16.

Пластикационный узел работает следующим образом.

Пластическая масса из бункера (не показан) вращением шнека 5 подается в сторону головки 6. Проходя вдоль цилиндра 1, прогретого электрообогревом 11 до заданной температуры, масса пластицируется и в виде вязкого расплава нажимает на правый торец втулки 10, отжимая ее влево (фиг. 1) на величину Si. При этом головка 6 своими лысками 7, входящими в Т-образный паз 8, передает вращение втулке 10, т.е. последняя

10 !

2 вращается совместно со шнеком 5 при симметричном приложении крутящего момента. Далее расплав через образовавшийся зазор Sz и через отверстие 14 во втулке 10 (или через отверстие 14 и ряд отверстий 15 в варианте исполнения втулки 10, показанном на фиг. 4) попадает в полость мундштука 4. Скапливаясь в полости мундштука 4, вязкий расплав отжимает шнек 5 назад.

Когда необходимая доза расплава набрана, вращение шнека 5 прекращается и он, перемещаясь вперед без вращения, как поршень, создает высокое удельное давление на расплав. Это давление смещает втулку 10 назад на ход Si, до сжатия поверхностей

12 и 13, ликвидируя тем самым зазор Sz.

Таким .образом, учитывай, что диаметр отверстия 14 меньше диаметра головки 6 и что поверхности 12 и 13 сжаты, обратные токи расплава исключаются и весь расплав выталкивается из полости мундштука 4 через выпускное отверстие 16 в литниковый канал формы (не показан). Затем цикл повторяется.

При переработке некоторых материалов к конструкциям пластикационых узлов предьявляется требование о том, что объем расплава, оставшийся в полости мундштука после впрыска расплава в форму, должен быть минимальным. В этом случае втулка

10 обратного клапана может быть выполнена по варианту, показанному на фиг. 4.

Данное решение повышает надежность узла, путем исключения возможности заклинивания и перекоса втулки 10 в цилиндре

1 за счет симметричного приложения крутящего момента к втулке 10, сохраняя прц этом простоту сборки-разборки.

Пластикационный узел литьевой машины, содержащий цилиндр, шнек с головкой и размещенный на головке обратный клапан, выполненный в виде втулки с хвостовиком, размещенным со стороны шнека, отличаюи1ийся тем, что, с целью повышения надежности работы пластикационного узла, в хвостовике втулки выполнен соосно ей Т-образный паз, а на головке шнека выполнены лыски для захода в Т-образный паз хвостовика втулки, причем внутренний диаметр втулки в зоне торца головки шнека выбран меньшим диаметра головки.

1303431

aud. У

>ие2

1303431

2 741 Ю фая4

Составитель И. Скопинцев

Редактор И. Сегляник Техред И. Верес Корректор Л. Патай

Заказ 1261/20 Тираж 565 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4