Узел соединения запорного органа со шпинделем

Иллюстрации

Показать всеРеферат

Изобретение относится к арматуростроению, в частности к конструкциям узлов соединения шпинделя к запорному органу. Целью изобретения является повышение надежности конструкции и удобства монтажа узла соединения запорного органа к шпинделю . При сборке узла соединения шпиндель 2 устанавливают вертикально торцовой поверхностью вверх, в осевое отверстие вкладывают запирающий цилиндрический стержень 5, а в радиальные отверстия устанавливают на густой смазке парики 4. На торец шпинделя устанавливают шайбу 6 и запорный орган 3, затем весь узел переворачивают на 180 . Установка запирающего цилиндрического стержня в рабочее положение производится самопроизвольно при перемещении его под действием силы тяжести до упора в торцовую поверхность хвостовика 7, при этом он выдвигает шарики 4 в кольцевую канавку 8 хвостовика 7. При запирании вентиля осевое усилие шпинделя 2 через торец его передается, внутренней торцовой поверхности запорного органа 3, не нагружая шарики 4. 1 з.п. ф-лы, 3 ил. (Л 00 о ее 00 4i фил

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (19) (11) (504 16 К 48

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21 ) 3946859/40-08 (22) 23. 08. 85 (46) 15.04.87. Бюл, У 14 (72) В.В,Попов и Л.К.Бессонов (53) 621.646(088 ° 8) (56) Патент Великобритании N 2 ) 35027, кл. F 2 Vs 1984. (54) УЗЕЛ СОЕДИНЕНИЯ ЗАПОРНОГО ОР» .ГАНА СО ШПИНДЕЛЕМ (57) Изобретение относится к арматуростроению, в частноети к конструкциям узлов соединения шпинделя к запорному органу. Целью изобретения является повышение надежности конструкции и удобства монтажа узла соединения запорного органа к шпинделю. При сборке узла соединения шпиндель 2 устанавливают вертикально торцовой поверхностью вверх, в осевое отверстие вкладывают запирающий цилиндрический стержень 5, а в радиальные отверстия устанавливают на густой смазке шарики 4. На торец шпинделя устанавливают шайбу

6 и запорный орган 3, затем весь .о узел переворачивают на 180 . Установка запирающего цилиндрического стержня в рабочее положение производится самопроизвольно при перемещении его под действием силы тяжести до упора в торцовую поверхность хвостовика 7, при этом он выдвигает шарики 4 в кольцевую канавку 8 хвостовика 7. При запирании вентиля осевое усилие шпинделя 2 через торец его передается. внутренней торцовой поверхности запорного органа 3, не нагружая шарики 4. 1 э.п. ф-лы, 3 ил.

1 l3

Изобретение относится к арматуро= строению и может быть использовано в конструкциях узла соединения шпинделя к запорному органу для эластичных емкостей с жидкостью, а также в любых конструкциях вентилей, управляющих подачей жидкостей или газа по стационарным или нестационарным трубопроводам.

Цель изобретения — повышение надежности работы и упрощение монтажа узла крепления запорного органа к шпинделю.

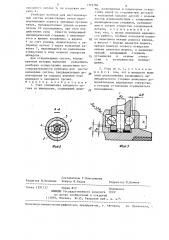

На фиг. 1 изображен узел соединения запорного органа, фронтальный разрез; на фиг. 2 — горизонтальный разрез по центру шариков (разрез А-А на фиг. 1); на фиг. 3 — показан узел крепления с условным обозначением размеров элементов.

В корпусе 1 вентиля установлен шпиндель 2. Запорный орган 3 посредством шариков .4 и запирающего цилинд рического стержня 5 закреплен на шпинделе, а между торцовыми поверхностями шпинделя и запорного органа установлена шайба 6.

Запорный орган 3 тарельчатой формы, одна торцовая поверхность его обрезинена, а другая выполнена в ниде хностовика 7 с цилиндрической полостью для установки шпинделя 2.

На внутренней поверхности хвостовика 7 выполнена кольцевая канавка 8.

03784

gRcR; H»D, Ц - 0; h, h щ М Ыэ С Ы1 2э где К вЂ” глубина канавки 8;

Н вЂ” высота канавки 8; Dù — диаметр шарика 4;

d — диаметр осевого отверстия с

ЗО шпинделя;

R — радиус шарика;

h — высота нижней кромки ради1 ального отверстия;

CP Ь вЂ” глубина выточки под шпин35 дель.

Практически а1(= (0,7-0,8)R>, Н= (! 2 1°, 3)D> с!с=(0 8-0,9)D>

Сборку шпинделя 2 с запорным элементом 3 осуществляют следующим образом.

Шпиндель 2 устанавливают вертикально торцовой поверхностью вверх, в осевое отверстие вкладывают запирающий. цилиндрический стержень 5, а в радиальные отверстия устанавливают на густой (нязкой) смазке шарики 4.

На торец шпинделя устанавливают шайбу 6 и запорный орган 3, затем весь узел переворачивают на 180 о

5g, Установка цилиндрического стержня

5 в рабочее положение осуществляется самопроизвольно при перемещении его под действием силы тяжести до упора в торцовую поверхность хностовика 7, при этом он выдвигает шарики 4 н кольцевую кан; нку 8 хвостовика 7.

При запирании вентиля осевое усилие шпинделя 2 через торец его передается внутренней торцовой поверхности

В одном иэ вариантов для обеспе— чения дополнительного удержания цилиндрического стержня в осевом отверстии шпинделя при переворачивании вентиля в процессе транспортировки на шпинделе выполнено дополнительное радиальное отверстие 9 выше зоны расположения цилиндрического стержня 5 в рабочем положении, н которое установлен ограничитель 10 перемещения, ограничивающий перемещение запирающего цилиндрического стержня 5.

Для обеспечения эффективного демонтажа глубина кольцевой канавки (ьК) 8 хвостойика 7 выполнена мень —ше радиуса шарика (К ) 4, а высота (Н) канавки 8 выполнена больше ди— аметра шарика (Ь ) 4.

С целью исключения непроизвольного перемещения шарика 4 в осевое отверстие шпинделя при монтаже запирающий цилиндрический стержень 5 выполнен с диаметром (dс), меньшим диаметра шарика (» ) 4.

Глубина кольцевой канавки дй выбрана меньше радиуса парика R для обеспечения эффективной разборки узла, а высота канавки — больше диаметра шарика I>, для исключения воздействия осевого усилия закрытия вентиля на шарики даже при некотором износе шайбы 6 и, кроме того, для обеспечения компенсации возмож10 ной неперпендикулярности оси запорного элемента седлоной поверхности корпуса вентиля. Если глубина кольцевой канавки (gI,) 8 больше радиуса шарика (R ) 4, то при разборке

f5 узла усилие, прикладынаемое к запорному органу, передается шариком н направлении прижатия их к боковой понерхности кольцевой канавки, а не передвигает их по радиальным отвер2Q стиям.

Таким образом, в узле крепления запорного органа арматуры выполняется следующее соотношение размеров:

784 щения.

2. Узел по п. 1, о т л и ч а юшийся тем, что в шпинделе выше зоны расположения запирающего цилиндрического стержня выполнено дополнительное радиальное отверстие, в котором установлен ограничитель перемещения.

Составитель Т.Максимкина

Редактор M.Êåëåìåø Техред В.Кадар Корректор M.Äåì÷èê

Заказ 1291/37

Тираж 8!2 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 3 запорного органа 3, не нагружая шарики 4.

Разборку вентиля для нестационарных систем осуществляют путем переворачивания корпуса запорным органом вверх, предварительно удалив ограничитель 10 перемещения, при этом под действием силы тяжести запирающий цилиндрический стержень 5 перемешав ется в нижнее положение, а шарики fP

4 за счет усилия, прилагаемого к запорному органу 3 через кольцевую канавку 7, перемещаются по радиальным отверстиям в зону осевого отверстия шпинделя. f5

Для стационарных систем, корпус вентиля которых выполнен разъемным, разборку осуществляют аналогично последовательности разборки для нестационарных систем, предварительно демонтировав из корпуса вентиля узел шпинделя и запорного органа. формула и з о б р е т е н и я !. Узел соединения запорного органа со шпинделем, содержащий шари1

I ки, размещенные в радиальных отверстиях одной иэ соединяемых деталей и кольцевой канавке другой с возможностью взаимодействия с запирающим цилиндрическим стержнем, размещенным в осевом отверстии соединяемой детали, отличающийся тем, что, с целью повышения надежности работы, глубина кольцевой канавки выполнена меньше радиуса шарика, а высота — больше диаметра шарика, причем диаметр осевого отверстия меньше диаметра шарика, а цилиндрический запирающий стержень установлен в осевом отверстии с возможностью переме