Способ изготовления стеклянного пленочного зеркала

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии оптического приборостроения и позволяет повысить качество оптической поверхности зеркала за счет.исключения трещин и складок и обеспечения равномерности механических свойств пленки. В центре установленной в изотермической печи 2 технолоЧ У/////////////////77/. ч. уч 7 у X N. гической оправы 1 закрепляют электрод 3, соосно которому размещают формовочную оправу 6 с.отверстием в боковой стенке. После заполнения печи инертным газом нагревают оправк у с помещенной поверх нее заготовкой до превращения, заготовки в жидкую стеклянную пленку 7, смачивающую оправу. Откачиванием газа из оправ 1 и 6 и подачей потенциала на электрод 3 придают пленке 7 некоторую поверхность вращения, при получении необходимой кривизны которой осуществляют ее охлаждение. После отделения формованной части пленки от оправы наносят на нее вакуумным напылением зеркальный слой и присоединяют к рабочей оправе, коэф. термического расширения материала которой равен коэф.термического расширения материала пленки . 2 ил. С/) ГУ/у/ у///////////////////.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (51)4 С 02 В 5 10

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOIVIY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3951729/24-10 (22) 17.07.85 (46) 15.04.87. Бюл. Ф 14 (72) В.С.Бойков, Г.Л.Воронков, И,И.Духопел и И.Л.Прозуменщиков (53) 686.78(088.8) (56) Патент США Р 4046462, кл. 350-295, опублик. 1977.

Петровский Г.Т., Воронков Г.Л.

Оптическая технология в космосе.

Л.: Машиностроение, 1984, с.144-148. (54) СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛЯННОГО

ПЛЕНОЧНОГО ЗЕРКАЛА (57) Изобретение относится к технологии оптического приборостроения и позволяет повысить качество оптической поверхности зеркала за счет исключения трещин и складок и обеспечения равномерности механических свойств пленки. В центре установленной в изотермической печи 2 технолоSU„1303962 А 1 гической оправы 1 закрепляют электрод 3, соосно которому размещают формовочную оправу 6 с отверстием в боковой стенке. После заполнения печи инертным газом нагревают оправку с помещенной поверх нее заготовкой до превращения, заготовки в жидкую стеклянную пленку 7, смачивающую оправу.

Откачиванием газа из оправ 1 и 6 и подачей потенциала на электрод 3 придают пленке 7 некоторую поверхность вращения, при получении необходимой кривизны которой осуществляют ее охлаждение. После отделения формованной части пленки от оправы наносят на нее вакуумным напылением зеркальный слой и присоединяют к рабочей оправе, коэф. термического расширения материала которой равен коэф.термического расширения материала пленки. 2 ил.

1303962

Изобретение относится к области технологии оптического приборостроения и может быть использовано при изготовлении оптических поверхностей зеркал, элементов адаптивной оптики, 5 для построения телескопов, гелиоконцентраторов и т,п.

Цель изобретения — повышение качества оптической поверхности зеркала за счет исключения трещин и складок и обеспечения равномерности механических свойств пленки.

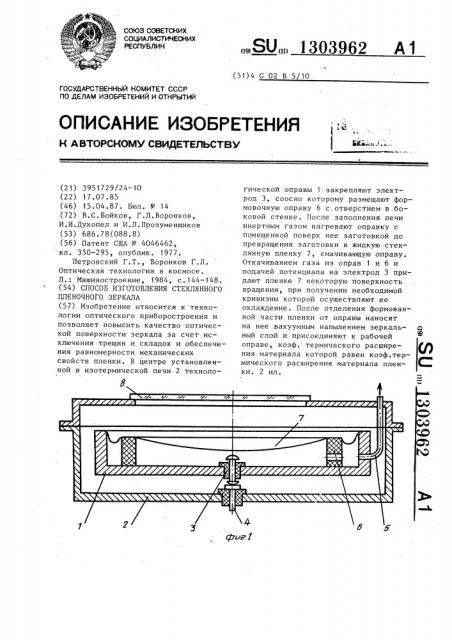

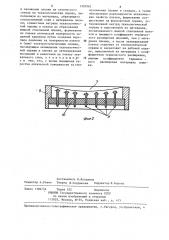

На фиг. 1 изображена установка для осуществления способа изготовления стеклянного пленочного зеркала; на фиг. 2 — вариант использования полученного элемента в адаптивном зеркале.

Способ осуществляют следующим об-! разом. 20

Устанавливают технологическую оправу 1 в изотермическую печь 2 в горизонтальной плоскости. В центре технологической оправы 1 закрепляют 25 электрод 3, подключенный с,помощью электропровода 4 к регулируемому источнику питания (не показан). Технологическая оправа 1 снабжена газоотводной трубкой 5, подсоединенной че- 30 рез вентиль к насосу и манометру (не показаны) для регулирования и контроля давления газа в оправе. Внутри технологической оправы 1 соосно с электродом 3 размещают формовочную оправу 6, в боковой стенке которой выпол— нено отверстие для откачки газа из ее объема. Поверх технологической оправы 1 накладывают заготовку пленки 7 из оптического стекла размерами на 4р

157 больше наружного диаметра техно— логической оправы 1. Материал технологической оправы 1 и пленки 7 подбирают из условия возможности образования между ними согласованного спая, 45 а материал формовочной оправы 6 имеет коэффициент термического расширения меньший, чем у материала пленки 7, и не смачивается пленкой 7 в жидком ее состоянии. 50

Закрывают герметично изотермическую печь 2 и, если требуется получить зеркало высокого качества, откачивают из нее воздух и заполняют инертным газом, например аргоном высокой очистки. Затем производят нагрев до температуры размягчения пленки 7 и превращения ее в жидкую стеклянную пленку. Полученная жидкая пленка смаФормула

Способ изготовления стеклянного пленочного зеркала, заключающийся изобретения

f чивает технологическую оправу 1 и прилипает к ней. Контроль за смачиванием ведут через иллюминатор 8.

После смачивания жидкой пленкой технологической оправы 1 начинают откачивать газ из оправ 1 и 6 и (или) подают регулируемый потенциал на электрод 3. Перепад давления на поверхности пленки 7 и (или) электростатические силы вдавливают пленку 7 в формовочную оправу 6 и придают пленке 7 некоторук> поверхность вращения.

Управляя перепадом давления и (или) потенциалом, контролируют форму поверхности жидкой пленки с помощью оптических средств, например, микроскопа или интерферометра (на чертеже не показаны).

После придания поверхности пленки 7 необходимой кривизны начинают производить охлаждение изменением режима нагрева изотермической печи 2 до затвердевания пленки 7 при одновременном поддержании необходимого перепада давления и величины потенциала.

После затвердевания пленки 7 осуществляют ее охлаждение до комнатной температуры радиационным путем.

Зате технологическую оправу 1 с припаянной на ней формованной пленкой 7 вынимают из изотермической печи 2 и отделяют формованную часть пленки 7 от технологической оправы механическим или химическим путем.

Вакуумным напылением наносят на пленку 7 зеркальный слой. Зеркальную пленку 7 присоединяют к рабочей оправе 9 приклеиванием или лазерной сваркой. Рабочую оправу 9 выполняют из материала с коэффициентОм термического расширения, равным или близким коэффициенту термического расширения. материала пленки 7.

Полученное таким образом стеклянное пленочное зеркало может быть использовано самостоятельно или, например, в качестве оптического элемента адаптивного зеркала. В этом случае в рабочую оправу 9 с противоположной от закрепленной на ней зеркальной пленки 7 стороны монтируют основание 10 электростатического корректора с коаксиально и радиально закрепленными в его основании электродами 11.

1303962 в наложении пленки из оптического

Составитель Н.Богданов

Редактор А.Ревин Техред Л.Сердюкова Корректор Н.Король

Заказ 1306/46 Тираж 522 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r.Óæãoðoä, ул.Проектная, 4 стекла на технологическую оправу, выполненную из материала, образующего согласованный спай с материалом пленки, совместном нагреве технологической оправы и пленки до образования жидкой стеклянной пленки, формовании из пленки оптической поверхности заданной кривизны путем создания перепада давления на поверхности пленки К и (или) электростатическими силами, последующем охлаждении технологичес кой оправы и пленки до затвердевания последней и нанесении на пленку зеркального слоя, о т л и ч а ю щ и й- 15 с я тем, что, с целью повышения качества оптической поверхности за счет исключения трещин и складок, а также обеспечения равномерности механических свойств пленки, формование осуществляют на формовочной оправе, установленной внутри технологической оправы и выполненной из материала, несмачиваемого жидкой стеклянной пленкой и имеющего коэффициент термического расширения меньший, чем у материала пленки, а после затвердевания пленку отделяют от технологической оправы и закрепляют на рабочей оправе, выполненной из материала с коэффициентом термического расширения, равным коэффициенту термичес кого расширения материала пленки.