Способ упрочняюще-чистовой обработки конических поверхностей деталей

Иллюстрации

Показать всеРеферат

Изобретение относится к маи иностроению и может быть использовано при обработке конически.х поверхностей деталей методом поверхностного пластического деформирования . Оно позволяет расширить технологические возможности за счет обеспечения обработки конических поверхностей большой длины. Для этого при обработке деталей деформирующими элементами , опирающимися на коническую поверх (Л со о СП /3

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„. Я0„„1305011 (5D 4 В 24 В 3904

OllHCAHHE ИЗОБРЕТЕНИЯ

1б

Фиг.2

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

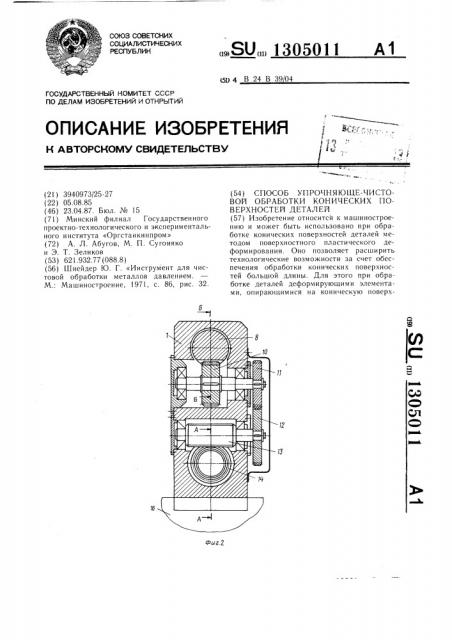

К АBTOPCHOMV СВИДЕТЕЛЬСТВУ (21 ) 3940973/25-27 (22) 05.08.85 (46) 23.04.87. Бюл. № 15 (7! ) Минский филиал Государственного проектно-технологического и экспериментального института «Оргстанкинпром» (72) А. Л. Абугов, М. П. Сугоняко и Э. Т. Зеликов (53) 621.932.77 (088.8) (56) Шнейдер Ю. Г. «Инструмент для чистовой обработки металлов давлением.

М.: Машиностроение, 1971, с. 86, рис. 32. (54) СПОСОБ УПРОЧНЯЮЩЕ-ЧИСТОВОЙ ОБРАБОТКИ КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ (57) Изобретение относится к машиностроению и может быть использовано при обработке конических поверхностей деталей методом поверхностного пластического деформирования. Оно позволяет расширить технологические возможности за счет обеспечения обработки конических поверхностей большой длины. Для этого при обработке деталей деформирующими элементами, опирающимися на коническую поверх1305011 ность поджимного элемента, и ггри сообщении детали и деформирующим элементам соответственно вращения и продольной подачи нажимному элементу сообщают дополнительное движение подачи в сторону, противоположную направлению продольной подачи деформирующих элементов. Детали сообщается главное вращательное движение, а головке — движение продольной подачи. При этом деформирующие элеИзобретение относится к машиностроению, а именно к обработке конических поверхностей деталей методом поверхностного пластического деформирования.

Цель изобретения — расширение технологических возможностей за счет обеспечения обработки конических поверхностей большой длины.

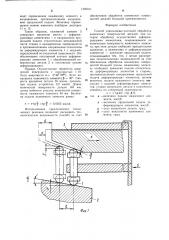

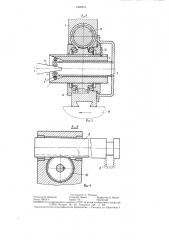

На фиг. 1 изображена схема осуществления способа обработки; на фиг. 2 — устройство для осуществления способа; на фиг. 3 — сечение А — А на фиг. 2; на фиг. 4 сечение Б- — Б на фиг. 2.

Г!ри продольной подаче деформирующих элементов (фиг. 1) относительно детали

2 вместе с ними движется нажимной элемент 3. При перемещении на величину продольной подачи S вдоль конусной поверхности детали 2 деформирующий элемент 1 удаляется в радиальном направлении от оси детали 2 на величину

20 ! = s-tg

2 где s — величина продольной подачи;

< — угол конусности детали.

Для обеспечения подобного перемещения необходимо переместить нажимной элемент 3 относительно деформирующего элемента 1 в сторону, противоположную продольной подаче на величину к = 1-ctg где в — угол конусности нажим ного элемента; подача нажимного элемента относительно деформирующих элементов.

Тогда к = з-tg —. tg

Е Я

На фиг. 1 сплошной линией показаны два последовательных положения нажимного элемента и деформирующих элементов при осуществлении способа; пунктирной линией — положение нажимного элемента при отсутствии движения подачи нажимного элемента. менты перемещаются по конусной поверхности детали. Величину перемещения можно изменять подбором зубчатых колес 11 и 12.

Угол конусности нажимного элемента при этом принимают больше угла конусности детали. Приведена зависимость, по которой согласуют основные параметры процесса: угол конусности детали и нажимного элемента, величины подачи деформирующих и нажимного элементов. 4 ил.

Устройство для осуществления способа состоит из корпуса, в котором установлен нажим ной элемент 3. В корпусе размещен сепаратор 4 с деформирующими элементами 1, которые установлены в индивидуальные корпусы 5, подпружинены пружинами 6 относительно сепаратора 4 и опираются на коническую поверхность нажимного элемента через промежуточные элементы (шарики) 7. В корпусе расположена зубчатая рейка 8, закрепленная с помощью элемента 9 на йеподвижной части станка. Зубчатая рейка 8 соединена с зубчатым колесом 10, которое через шестерни 11 и 12 связано с червяком 13. Последний соединен с червячным колесом 13, установленным на нажимном элементе. Червячное колесо 14 установлено в подшипниках корпуса. В отверстии червячного колеса 14 выполнена резьба, на наружной поверхности нажимного элемента 3 также выполнена резьба. Червячное колесо 14 связано с нажимным элементом 3 посредством резьбового соединения. От поворота нажимной элемент 3 предохраняется шпонкой 15, закрепленной на корпусе.

Устройство установлено на продольный суппорт 16 токарного станка, а деталь 2 закреплена в шпинделе станка.

Устройство работает следующим образом.

Детали 2 сообщается главное вращательное движение, а устройству, установленному на суппорте 16, — движение продольной подачи. При движении подачи деформирующие элементы 1 перемещаются по конусной поверхности детали 2. При этом движении также перемещается корпус, в результате чего перемещается установленное в нем зубчатое колесо 10, которое обкатывается по неподвижной рейке 8. При повороте зубчатого колеса 10 через шестерни

11 и 12 движение передается червяку 13, который поворачивается. Червяк 13 поворачиваясь, через резьбовое соединение сооб1305011 щает перемещение нажимному элементу в направлении, противоположном направлению продольной подачи. Величину перемещения можно изменять подбором шестерен

11 и 12.

Таким образом, нажим ной элемент 3 совершает движение вместе с деформирующими элементами 1 в направлении продольной подачи относительно неподвижной части станка и одновременно перемещается в противоположном направлении относительно деформирующих элементов 1 с подачей, определенной по указанной зависимости. Это обеспечивает постоянный контакт деформирующих элементов 1 с обрабатываемой поверхностью детали 2 и постоянное усилие деформирования.

Пример. Осуществляют обработку конической поверхности с конусностью 1: 1О.

Угол конусности А = 5 43 29 ) . .Угол конусности нажимного элементами» = 20 . Скорость вращения детали 50 м/мин, продольная подача устройства 0,2 мм/об. Длина конической поверхности детали 140 мм, длина рабочего участка конической поверхности нажимного элемента 40 мм. Величина подачи нажимного элемента равна к = s tg .ñtg — = 0,0565 мм/об.

З

Использование предлагаемого технического решения позволяет расширить технологические возможности способа за счет обеспечения обработки конических поверхностей деталей большой протяженности.

Формула изобретения

Способ упрочняюще-чистовой обработки конических поверхностей деталей, при котором обработку осуществляют деформирующими элементами, опирающимися на коническую поверхность нажимного элемента, при этом детали сообщают вращательное движение, а нажимному и деформирующим элементам — движение продольной подачи, отличающийся тем, что, с целью расширения технологических возможностей за счет обеспечения обработки конических поверхностей большой длины, нажимному элементу сообщают движение подачи относительно деформ ирующих элем ентов в сторону, противоположную направлению продольной подачи деформирующих элементов, причем величину подачи нажим ного элемента согласуют с подачей деформирующих элементов, углами конусности детали и нажимного элемента по следующей зависимости: к = s tg+2 ctg ф/2, где к — величина подачи нажим ного элемента, мм/об;

s — величина продольной подачи деформирующих элементов, мм/об; д, — угол конусности детали, град; — угол конусности нажим ного эле30 мента, град.

A А /

Риз.,1

Составитель С. Чукаева

Редактор Н. Бобкова Техред И. Верес Ко рре кто р А. Ильи н

Заказ 1342/13 Тираж 716 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4