Полиуретанмочевины,содержащие макрогетероциклические полиэфиры в основной цепи,в качестве покрытий и мембран для сорбции щелочных металлов и способ их получения

Иллюстрации

Показать всеРеферат

Изобретение относится к получению полиуретанмочевин,содержащих макрогетероциклические полиэфиры в основной цепи,применяемых в качестве покрытий и мембран для сорбции щелочных металлов . Изобретение позволяет получать покрытия или мембраны с высокими прочностными (прочность на разрыв 440-550 кгс/см, относительное удлинение 350-575%, т.пл. 247-282°С) и сорбционными свойствами (экстракция натрия 37,4-54,2%, калия 40,6-63,5%). Полиуретанмочевины имеют общую формулу звена rl5H-CO-0 E rO eO-l H-Rr NH-COi (Л С уретанмочейины получают взаимодействием форполимера на основе полиэфирдиола с концевыми изодаанатными группами с диаминодибензо-18-краун-6 в среде диметилформамида при 60-90 0 в течение 4-6 . 2 с.п. ф-лы, 2 табл. 00 О ел СП эо

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

as>SU<ш (51) 4 С 08 G 18/32 В 01 J 20/26

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOMY СВИДЕТЕЛЬСТВУ

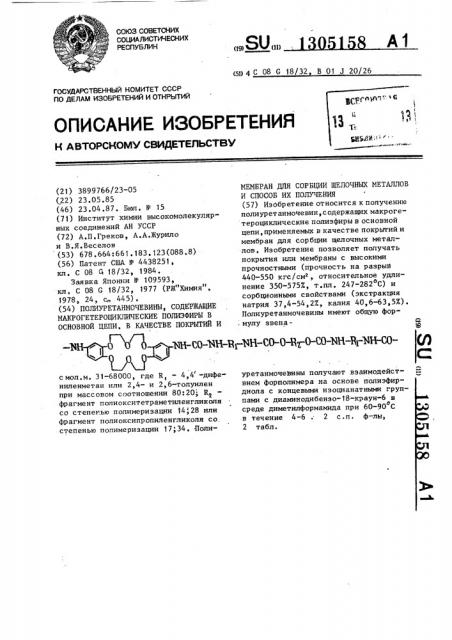

-ън, 0 0 - нн-со-нн-н;ин-со-он -î-cow-в1-мн-соГ с мол.м. 31-68000, где R, - 4,4 -дифе" ниленметан или 2,4- и 2,6-толунлен при массовом соотношении 80:20; К фрагмент полиокситетраметиленгликоля со степенью полимеризации 14, 28 или фрагмент полиоксипропиленгликоля со, степенью полимеризации 17, 34..Полиуретанмочевины получают взаимодействием форполимера на основе полиэфирдиола с концевыми изоцианатными группами с диаминодибензо-18-краун-6 в среде диметилформамнда при 60-90 С о в течение 4 6 . 2 с и. ф лы, 2 табл. (21) 3899766/23-05 (22) 23.05.85 (46) 23.04.87. Бюл. ¹ 15 (71) Институт химии высокомолекулярных соединений АН УССР (72) А.П.Греков, А.А.Журило и В.Я.Веселов (53) 678.664:661.183.123(088.8) (56) Патент США № 4438251, кл. С 08 G 18/32, 1984.

Заявка Японии ¹ 109593, кл. С 08 С 18/32, 1977 (РЖ"Химия", 1978, 24, с 445). (54) ПОЛИУРЕТАНМОЧЕВИНЫю СОДЕРЖАЩИЕ

МАКРОГЕТЕРОЦИКЛИЧЕСКИЕ ПОЛИЭФИРЫ В

ОСНОВНОЙ ЦЕПИ, В КАЧЕСТВЕ ПОКРЫТИЙ И

МЕМБРАН ДЛЯ СОРБЦИИ ЩЕЛОЧНЫХ МЕТАЛЛОВ

И СПОСОБ ИХ ПОЛУЧЕНИЯ (57) Изобретение относится к получению полиуретанмочевин,содержащих макрогетероциклические полизфиры в основной цепи, применяемых в качестве покрытий и мембран для сорбции щелочных металлов. Изобретение позволяет получать покрытия или мембраны с высокими прочностными (прочность на разрыв

440-550 кгс/см, относительное удлинение 350-575Х, т,пл. 247-282 С) и сорбционными свойствами (экстракция натрия 37,4-54,2_#_s калия 40,6-63,5X).

Полиуретанмочевины имеют общую формулу звена1 1305

Изобретение относится к новым химическим соединениям, конкретнее к полиуретанмочевинам, содержа

158 2 щим в основной цепи макрогетероциклические полиэфиры, общей формулы где R — 4,4 - дифениленметан или 10

2,4- и 2,б-толуилен при массовом соотношении 80:20;

R — Но(-СН -СН -СН -СН -О-) Н 2 г при п = 14; 28 или

НО(-СН -СН-0-) Н при m=17 34

У Ф

CH э которые могут быть„использованы в химической промышленности в качестве у0 пленкообразующих материалов, покрытий, мембран, обладающих комплексооб разующими свойствами, для сорбции ионов щелочных металлов.

Целью изобретения является синтез 23 полиуретанмочевин с улучшенными прочHocTHblMB и сорбционными свойствами, Пример 1.Смесь 20 r (0,02 моль) полиокситетраметиленгликоля, предварительно высушенного при 90-95 С и

1-2 мм рт.ст. (мол. масса 1000,п=14), и 6,96 r (0„04 йоль) толуилендиизоцианата (смесь изомеров 2,4-:2,6-80:

:20) нагревают при энергичном перемешивании при 100 С в течение 60 мин.

Для полимериэации берут 14,8 г форполимера. К охлажденной массе, содержащей 4,80% изоцианатных групп, прикапывают при перемешивании раствор

3,3 г (0,0085 йоль) диаминодибензо- ®

-18-краун-6 в 20 мл диметилформамида, что приводит к значительному повышеHHt0 вязкости. Добавляют к реакционной смеси 50 мп диметилформамида (ДМФА) и перемешивают при 70 С в течение 6 ч. Пленки, полученные на стеклянной подложке и высушенные до постоянного веса, прозрачны и блестящи, Выход 95% от теоретического.

Найдено, %: С 61,73," Н 8,01, 0

N 3,90.

Сэ4Нr> N ОааЮ1 380000

Вйчислено, %: С 63,35; Н 8,59, N 4,72, Синтез аминопроизводного - краунэфира.

Растворяют 50 г (0,130 моль) дибензо-18-краун-6 в 1,0 л хлороформа и добавляют 750 мп ледяной уксусной кислоты. Нитрование ведут, добавляя по каплям раствор 35 мл (0,057 моль) концентрированной аз отной кислоты (d = 1,42) в 100 мл ледяной уксусной кислоты за 30 мин. После нагревания на водяной бане в течение 3 ч смесь отфильтровывают, получая 25 г транс-динитропроиэводногоа Из маточного раствора при стоянии выпадает осадок цис-динитропроизводного (16 r).

К 5 r (0,0111 моль) динитропроиз" водного в 130 мл диоксана добавляют

10 r гидразингидрата, 1-2 мл спирто" вой суспензии никеля Ренея и нагреваке при ?О С в течение 30 мин. Реакционную смесь отфильтровывают от никеля Ренея, упаривают почти досуха и ,выливают в 300 мп гексана. После фильтрования получают 3,2 r (0,0082 моль) белого порошка с о т.пл. 200-201 С (транс-диамин) или столько же цис-производного с т.пл. t79-180 С.

Пример 2. Нагревают при энергичном перемешивании смесь предварительно высушенного при 80 С и

2-4 мм рт. ст. 20 г (0,02 моль) полиоксипропиленгликоля (мол. масса

1000, ш = 17) и 10 г (0,04 моль)

4,4 -дифенилметандиизоцианата (ИДИ) в течение 45 мин при 95 С. После нагревания в полученный форполимер добавляют 25 мл ДМФА. К охлажденной массе, содержащей 4,93% иэоцианатных групп, прикапывают при перемешивании раствор 6,87 г (0,0176 моль) диамина в 35 мл ДМФА. Вязкость раствора повьппается, добавляют 60 мл ДМФА и перемешивают при 70 С в течение 5 ч. о

Выход 97%.

Найдено, %: С 60,35; Н 7,72

N 5,22.

С Н о М60 ММ=42000

Вйчислено, %: С 62,49; Н 8,11, N. 4,51.

Пример 3. Смесь 218 г (О, 109 моль) полиокситетраметиленгликоля (мол.масса 2000, n = 28) и

5,45 г (0,0218 моль) МДИ нагревают о на масляной бане при 90 С и энергич1305158

f5

Формула изобретения

Полиуретанмочевины, содержащие макрогетероциклические полиэфиры в основной цепи, общей формулы

-МН - 0 О О . Н-CO-ЩЩ- Н-00"0-Н,-0-00 3Н-В,- Н-ООоqo

3 ном перемешивании в течение 20 мин °

К охлажденной массе, содержащей

5,61Х изоцианатных групп, приливают

15 мл ДМФА, а затем по каплям добавляют раствор 4,26 r (0,0109 моль) диамина в 30 мл ДМФА. Пленки выливают на стеклянную подложку после пео ремешивания в течение 6 ч при 60-65 С из раствора полимера. Выход 93% от теоретического.

Найдено, %: С 66,93; Н 8,81

N 2,71.

С „Н М60ао МИ=51000

Вычислено, Х: С 67,49; Н 9,75;

N 2,99.

Пример 4, Смесь 15 r (0,015 моль) полиокситетраметиленгликоля (мол.масса 1000, п = 14) и 7,5 г (0,03 моль) ИДИ нагревают в течение

10 мин при 90-95 С, после чего охлаж-2О дают до комнатной температуры в тече ние 30 мин. В полученный форполимер, содержащий 5,92% изоцианатных групп, добавляют 20 мп ДМФА, а затем прикапывают при перемешивании раствор 25

6,05 г (0,0155 моль) диамина. После добавления диамина смесь перемешивают еще 5 ч при 70-80 С. Выход 91Х от

"георетического.

Найдено, Х: С 65,29; Н 8,01,30

Ж 3,93.

С,ог Н,о NeOze МИ=64000

Вычислено, Х: С 67,97; Н 8,95

N 4,66.

Пример 5. Нагревают при энергичном перемешивании смесь предварительно высушенного при 80 С и о

1-3 мм рт .ст . 10,5 r (О, 005 моль) полиоксипропиленгликоля (мол. масса

2000, n = 34) и 2,5 г (0,01 моль) 40 о

МДИ в течение 60 мин при 95 С, К охлажденной массе, содержащей 3,36Х изоцианатных групп, приливают 10 мп

ДМФА и прикапывают при nepeMemHBaHHH раствор 2,03 r (0,0052 моль) диамина.45

Продолжают перемешивание 5 ч при

70 С. Выход 91% от теоретического.

Найдено, Х: С 60,97, Н 8,17, N 2,47.

С 1„8 Н Ne Од MN=68000 50

Вычислено, Х: С 62,34, Н 8,91;

N 2,95.

Пример б. 10 r (0,005 моль) полиокситетраметиленгликоля (мол. масса 2000, n = 28) после предварительного высушивания при 90 С 1-2 мм о рт.ст. и 1,74 г (0,01 моль) ТДИ (смесь изомеров 2, 4-: 2, 6-=80: 20) нагревают при энергичном перемешивании о при 100 С в течение 60 мин. Затем к охлажденной массе, содержащей 3,95% и з оцианатных групп, пр икапывают при перемешивании раствор 2, 15 г (0,0Q55 моль) диамина в 30 мп ДМФА, что приводит к значительному повышению вязкости. Добавляют 50 мл ДМФА о и перемешивают при 70 С в течение

6 ч. Выход 93% от теоретического.

Найдено, %: С 63,39; Н 8,79

N 2,75.

С Н Хь04о ИМ-31000

Вычислено, %: С 64,54 ; Н 9,53;

И 3,01.

Деформационно-прочностные характеристики полученных пленок приведены в табл. 1.

Предлагаемые . полиуретанмочевины растворимы в диметилформамиде диметилсульфоксиде, диоксане, тетрагидрофуране. В отличие от них известные полимочевины, содержащие фрагменты краун-эфира в основной цепи, не растворяются в указанных органических растворителях, вследствие чего иэ них не могут быть получены пленочные покрытия и мембраны.

Иембраны на основе предлагаемых полиуретанмочевин характеризуются высокими значениями сорбционной активности по отношению к щелочным металлам (К и Na).

Комплексообраэование оценивают по поглощению калия и натрия. Данные приведены в табл. 2 °

55 с мол. мас. 3 1-68 тыс., I. где К вЂ” 4,4 -дифениленметан или

2,4- и 2,б-толуилен при массовом соотношении 80:20 к - но4-сн -сн -сн -сн,-о-» н

2 и при и = 14,28 или

- HO(-СН -CH-0-) H при m=17.34

Сн

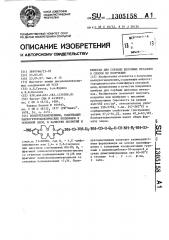

Таблица 1 о

Т.пл., С

При- Прочность мер на разрыв б, KF/см2

Относительное удлинение Я %

500

441

3800

282

268

550

5400

450

422 .

350

5300

238

4900

259

550

4400

247

271

4700

450

420

Таблица 2

Экстракция К+, %

Экстракция

Na %

При мер

37,4

54,2

41,4

53,9

39,7

40,6

49,5

63,5

42,.0

59>0

Составитель В.Мкртычан

Техред А.Кравчук Корректор И.Эрдейи

Редактор Н.Егорова

Тираж 438 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 1382/20

Производственно-полиграфическое предприятие, r Ужгород, ул. Проектная, 4

5 1305 в качестве покрытий и мембран для сорбции щелочных металлов.

2. Способ получения полиуретанмочевин, содержащих макрогетероциклические полиэфиры в основной цепи, отличающийся тем что фор158 6 полимер на основе простых полиэфирдиолов с концевыми изоцианатнымн группами подвергают взаимодействию с диаминодибензо-18-краун-6 в среде диметилформамида при 60-90 С в течеР ние 4-6 ч.

Модуль упру гости

E Kl /СМ2