Способ получения монокристаллических трубок и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии получения полупроводниковых материалов , а более конкретно к технологии получения трубчатых кристаллов, и обеспечивает получение монокристаллических трубок с периодически изменяющимся по высоте составом. Расплав подают к отдельным участкам фронта кристаллизации, при этом к каждому участку подают расплав различного состава. Эти расплавы находятся в дополнительных тиглях, которые соединены с изолированными участками рабочей поверхности формообразователя капиллярными каналами. 2 з.п. ф-лы, 1 ил. о (Л 05 00

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

А1 (1% (И) (50 4 С 30 В 15/34

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР (10 ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (46) 07.12.89. Бюл. У 45 (2 1) 3864245/31-26 (22) 07.03.85 (71) Физико-технический институт им. А.Ф.Иоффе (72) 10.Г.Носов, П.И.Антонов и С.П.Никаноров (53) 621.315.592 (088.8) (56) Носов 10. Г. и др. Выращивание профилированных кристаллов при капиллярном формообразовании расплава—

Зарубежная электронная техника, 1979, Н 15, с. 3-32. Патент США М 3591348,кл.422-246, 1971 (54) СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКИХ ТРУБОК И УСТРОЙСТВО ДЛЯ ЕГО

ОСУЩЕСТВЛЕНИЯ (57) Изобретение относится к техно" логии получения полупроводниковых материалов, а более конкретно к технологии получения трубчатых кристаллов, и обеспечивает получение монокристаллических трубок с периодически изменяющимся по высоте составом. Расплав подают к отдельным участкам фронта кристаллизации, при этом к каждому участку подают расплав различного состава. Эти расплавы находятся в дополнительных тиглях, которые соединены с изолированными участками рабочей поверхности. формообраэователя капиллярными каналами. 2 з.п. ф-лы, 1 ил.

06173 2

1 13

Изобретение касается выращивания монокристаллов, а именно выращивания монокристаллических трубок вытягиванием из расплава.

Целью изобретения является получение монокристаллических трубок с периодически изменяющимся по высоте составом.

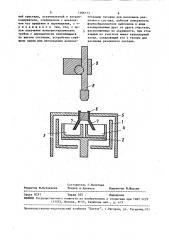

На чертеже приведена схема устройства для осуществления способа получения монокристаллических трубок.

Устройство включает нагреватель

1, внутри которого на подставке 2 размещены тигли 3 и 4 для расплавов различного состава. Над тиглями 3 и 4 в экране 5 установлен формообразователь 6, имеющий капиллярные каналы 7.

Над формообраэователем 6 расположен эатравочный кристалл 8, закрепленный в затравкодержателе 9, соединенном с механизмом его вращения и перемещения (на чертеже не показан).

Работа устройства для осуществления способа получения монокристаллических трубок показана на примере выращивания монокристаллических трубок фтористого лития. !

Устройство для получения моно-. кристаллов в форме трубки с внешним диаметром 20 мм при толщине стенки

4 мм включено два тигля 3 и 4 из графита объемом IOO ом", нагреватель сопротивления 1 мощностью 3 кВт,формообраэователь 6 с двумя .изолированными участками рабе"*"й поверхности и прецизионный механизм вытягивания и одновременного вращения затравочного кристалла 8.

Формообраэователь 6 был изготовлен иэ тантала, хорошо смачиваемого расплава LiF. Два изолированных участка его рабочей поверхности располагались по окружности, внешний диа метр которой составляет 20 мм и через центр которой проходила ось вращения затравочного кристалла 8. Расстояние между рабочими участками формообраэователя составляло 10 мм. Размер рабочих участков вдоль радиуса равнялся 4 мм, что позволяло выращивать трубку со стенкой такой же толщины. Изолированность участков рабо" чей поверхности формообраэователя 6 достигалась механическим разделением его единой поверхности (путем пропилов) и .введением в полученные пазы слоя графита, несмачиваемого расплавом. Капиллярные каналы 7, связывающие рабочие участки формообраэователя 6 с соответствующими тиглями 3 и

4, имели диаметр 1 мм и были выполнены также иэ тантала.

Выращивание кристаллов производилось в среде аргона. В качестве расплавов различного состава были выбраны фтористый литнй и фтористый литий, легированный 3 мас.Ж NpF . ТемЮ пература кристаллизации этих расплао о вов составляет 845 С и 836 С соответственно. Затравкой служил моно" кристалл LiF ориентации f100) с плоской горизонтальной поверхностью, об И ращенной к формообраэователю.

Получение монокристалла начиналось с расплавления исходных загруэок каждой в своем тигле. Далее тигли 3 и 4 поднимались до касания поверхности

2О расплавов соединительными капиллярными каналами 7„ Затравочный кристалл опускался к рабочей поверхности формообраэователя 6 н в таком положении прогревался в течение 15 мин. После этого затравочный кристалл 8 касался рабочих участков формообраэователя подплавлялся и поднимался на расстояние 0,5-1 мм. Образовывались два меннска расплава. Последующее вращение эатраЗО вочного кристалла 8 и одновременное медленное перемещение его вверх приводили к образованию монокристалла s форме трубки. Ширина 1 периодически повторяющихся областей различного состава в растущем кристалле определяется со" отношением между скоростями вытягивания V и вращенияуэатравочного кристалла 8. В примере использовались

V = 0,35 мм/мин и И = 1,4 об/мин что приводило к величине 1, равной

0,125 мм.

Получение монокристаллов возможно и при других .скоростях вращения эатравочного кристалла. При этом изме" нение скорости вращения естественно, может повлечь эа собой изменение расстояния между рабочими участками формообраэователя. Достижение требуемого эффекта, т,е. периодического изменения состава по высоте кристалла, возможно в очень широком диапазоне скоростей вращения затравки (О,I200 об/мин).

Выращены монокристаллические трубки длиной 80-IIOO. мм. Эти трубки раэрезались по вертикальным образующим на прямоугольные образцы размерами

3 3 15 мм. Чередующиеся легированные

1306173 и нелегированные слои имели равную тд:т )01 р- е ширину. Суммарная ширина двух слоев Т

А равнялась 0,25 мм, что соответствовало подъему затравки при одном ее где температура указывается в градуобороте. При наблюдениях в поляризо- 5 ванном свете было видно, что чере- НесмотРЯ на то, что приведенный дуются слои темные и светлые. Это пример показывает воэможность испольсвязано с тем, что в областях крисзования двух расплавов различного талла, имеющих различный химический состава для получения монокристдлла с состав, различна величина остаточ- fp периодически изменяющимся составом по ных напряжений. Темными были видны высоте, изобретение позволяет выращиобласти кристалла мало напряженные вать кристаллы, у которых -периодичес(нелегированнЬ|й LiF), светлыми — об- ки повторяются области с тремя, четышим уровнем напряжений (легированный Ь1Р). Больший уровень . 15 ческими составами. Это достигаетсЯ остаточных напряжений в слоях, обра- пРименением фоРмообРазователЯ, содеРэованных легированным фтористым лити- жащего такое же количество изолироt ем объясняется тем что кристалли- ванных между собои Рабочих Участков и

Э Э ческая структура этих слоев — тверсвязанных с ними соответствующего количества тиглей с расплавами различставляет значительно большие трудности для протекания пластической

Изобретение позволяет также вырадеформации. щивать кристаллы, имеющие различную

Кристаллографическая ориентация 25 ш ри у областей различного состава. выращенных кристаллов соответствова- Например, области одного состава шила ориентации затравки LiF, что под- Риной 100 мкм могут чередоваться с твердилось хорошими сколами слоистых областями другого состава mHpHHDA кристаллов по плоскости спайности 500 мкм. Это достигается применени(100) . ем формообраэователя такой конструкТаким образом, экспериментально ции. BpH KOtopoH размеры рабочих учапоказана возможность получения мо- стков относятся как 1:5. нокристалв в форме .трубки с периодически изменяющимся составом по вы" Ф о р м у л а и -э о б р е т е н и я соте.

В общем случае расплавы различно- 1. Способ получения монокристалго состава, используемые для получе лических трубок, включающий подачу ния кристалла по предлагаемому спосо расплава по капиллярным каналам форбу, должны быть .химически совмести- мообраэователя к фронту кристаллимы, т.е. при температурах, близких 4п эации и вытягивание монокристалла на к температуре плавления, не вступать вращающийся затравочный кристалл, в химические реакции, исключающие их тем, что, с совместную кристаллизацию. целью получения монокристаллических трубок с периодически изменяющимся

Температуры кристаллизации исполь 45 по высоте составом, расплав подают к зованных расплавов ЕдР отличались на отдельным участкам фронта кристаллио ,0,3, 0,9 и 9 С из-за различного со- зации, при этом к каждому участку по держания примесей. При этом был дос- дают расплав различного состава. тигнут положительный эффект — перио- 2. Устройство для получения модическое изменвние состава по высоте 5g нокриствллических трубок вытягивавыращиваемого кристалла, Этот резуль- нием из расплава, включающее нагретат, в также общность физико-химичес- ватель, внутри которого размещен тиких процессов, происходящих при крис- гель для расплава, формообразователь твллизации иэ расплава на затравку, расположенный над тиглем и имеющий позволяет считать возможным выращива-55 капиллярные каналы, одним концом вы- ние кристалла одновременно из двух ходящие на рабочую поверхность форрасплввов, температуры кристаллизации мообраэоввтеля, выполненную в виде которых Т и Т подчиняются соотно-. тела вращения, а другим контактирушению: ющие с расплавом в тигле, и эатравоч73

Составитель Г.Золотова

Техред A.Êðàâ÷óê Корректор M.Øàðoøè

Редактор М.Кузнецова

Заказ 8251 Тираж 355 Подписное

ВНКИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r,.Óæãoðîä, ул. Гагарина,101

5. 13061 ный кристалл, установленный в эатравкодержателе, соединенном с механизмом его вращения и перемещения, о тл и ч а ю щ е е с я тем, что, с целью получения монокристаллических трубок с периодически изменяющимся

rio высоте составом, устройство снабжено одним или несколькими дополнительными тиглями для расплавов различного состава, рабочая поверхность формообраэователя выполнена в виде изолированных друг от друга участков, расположенных по окружности, при этом каждый иэ участков имеет капиллярный канал, соединяющий его с тиглем для расплава различного состава.