Способ изготовления отливок

Иллюстрации

Показать всеРеферат

Изобретение относится к области литейного производства, а именно к способам изготовления отливок с мелкодисперсной структурой и может быть использовано для получения отливок из жаростойких сплавов методом литья по выплавляе.мым моделям. Цель изобретения - измельчение литого зерна, повьшение плотности и механических свойств металла отливок. Сущность способа заключается в том, что в литейную форму,.преимущественно керамическую , заливают жидкий сплав,одновременно вводя в его струю нагретые металлические добавки в виде жидко-твердой суспензии бестигельного переплава шихтовой заготовки, в качестве которой применяют гранулированный материал с мелкодисперсной структурой. Способ позволяет в 6-10 раз уменьшить размер литого зерна, повысить прочность высоколегированных сталей на 3-8% и пластичность на 15-25% за счет увеличения плотности металла . 13.П.Ф-ЛЫ, 1ил., 1 табл. ;о (Л jO о 35 СП)

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5П 4 В 22 D 27/20

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

К А BTOPCHOIVlY СВИДЕТЕЛЬСТВУ (21) 3943635/22-02 (22) 16.08,85 (46) 30.04.87. Бюл. У 16 (72) Ю.A.Íèêèøèí, Д.В.Жарков, Н,И.Понипартов и Е.В,Лебединская (53) 62 1.746.3 (088.8) (56) Авторское свидетельство СССР

Ф 1136369, кл. В 22 D 27/04, 1984.

Патент США Ф 3991808, кл. В 22 D 27/20, 1976. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК. (57) Изобретение относится к области литейного производства, а именно к способам изготовления отливок с мелкодисперсной структурой и может быть использовано для получения отливок иэ жаростойких сплавов методом литья по выплавляемым моделям. Цель изобретения — иэмельчение литого зерна, повышение плотности и механических свойств металла отливок. Сущность способа заключается в том, что в литейную форму,.преимущественно керами- ческую, заливают жидкий сплав, одновременно вводя в его струю нагретые металлические добавки в виде жидко-твердой суспензии бестигельного переплава шихтовой заготовки, в качестве которой применяют гранулированный материал с мелкодисперсной структурой. Способ позволяет в 6-10 раэ уменьшить размер литого зерна, повысить прочность высо— колегированных сталей на 3-8Х и пластичность на 15-257. эа счет увеличения плот<О ности металла. з. п.ф-лы 1 ил., 1 табл.

6641 2

По мере оплавления заготовку 7 постепенно опускайт вниз. Расплав с

1 130

Изобретение относится к литейному производству, а именно к способам приготовления отливок с мелкозернистой структурой, и может быть использовано для получения отливок из жаростойких сплавов методом литья по выплавленным моделям.

Цель изобретения — измельчение литого зерна, повышение плотности и механических свойств металла отливок.

Сущность способа заключается в том, что в литейную форму, преимущественно керамическую, производят заливку жидкого сплава с одновременным введением в его струю нагретых металлических добавок в виде жидкотвердой суспенэии безтигельного переплава шихтовой заготовки, в качестве которой применяют гранулированный металл с мелкозернистой структурой„

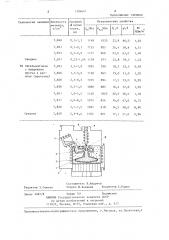

На чертеже представлено устройство для осуществления способа.

Способ осуществляют следующим образом.

В нагревательной печи 1, размещенной внутри вакуумной плавильно-заливочной камеры 2, производят нагрев керамической формы 3 до температуры

1300-1600 К. Основную часть (60-807) заливаемого в форму металла плавят в индукционной тигельной печи 4 и заливают в металлоприемную чашу 5, из которой через щелевой фильтр 6 очищенный от шлака и плен расплав поступает в рабочую полость литейной формы. Одновременно с заливкой основной части расплава из печи 4 производят оплавление шихтовой заготовки

7 в индукционном устройстве 8, Заготовку 7 предварительно получают с мелкозернистой структурой иэ гранулированного материала или одним из специальных методов литья, например, 1 вакуумно-дуговой плавкой с заливкой металла в кокиль с принудительным охлаждением и вибрацией его в процессе кристаллизации. Материал заготовки 7 имеет химический состав, одинаковый с шихтой, переплавляемой в тигельной печи 4. В процессе оплавления заготовки 7 в случае необходимости ее могут дополнительно подвергать воздействию ультразвука с помощью волновода 9 с целью увеличения интенсивности отделения твердотопливных капель от заготовки и повышения содержания твердой фазы в заливаемом расплаве.

50 поверхности заготовки стекает в во— ронку 10, из которой попадает в центральную часть основного потока, поступающего в рабочую полость формы через щелевой фильтр. Расплав при поступлении в воронку имеет температуру не выше температуры ликвидуса сплава. 3а счет быстрого прогрева керамической оболочки, оформляющей воронку 10, основным расплавом, поступающим перегретым иэ тигельной печи, и образованию разряжения в нижней части воронки при омывании ее снизу потоком металла, суспензия иэ металлических добавок свободно поступает в рабочую полость формы без эатвердевания в .горловине воронки даже при относительно низкой температуре предварительного нагрева керамической оболочки (1300 К). После заполнения полости жидким металлом плавление шихтовой заготовки и заливку расплава прекращают.

Дальнейшие операции по изготовлению отливки производят известным методом литья по выплавляемым моделям.

II p и м е р. Сталь ВНП-1 в Я:С 0,06, Cr 13,8, Ni 7,5, Мо 1,0, Мп 0,4, Si 0,2 выплавляют из свежих шихтовых материалов в вакуумной установке ИСВ0,16 с заливкой в кокиль мерных шихтовых заготовок размерами 50<300 мм

Плавление и кристаллизацию стали производят при остаточном давлении аргона в плавильной камере 150 мм, рт, ст, После расплавления металла производят раскисление жидкой ванны углеродом в количестве 0,01 Ж и ферроцерием в количестве 0,2 Е от веса шихты.

Полученные мерные шихтовые заготовки одинакового химического состава переплавляют в опытной вакуумной плавильно-заливочной установке типа

УППФЗ, оснащенной дополнительно индукционным устройством бестигельной плавки. При этом основную массу металла, расходуемого на получение литого блока, плавят в индукционной тигельной печи емкостью 15 кг, После доведения температуры стали в тигеле до 1888 K (температура заливки по серийной технологии) расплав заливают с массовой скоростью 8000 г/с в форму с литниковой системой, оснащенной щелевым фильтром кольцевого типа с отверстиями шириной 1,5 мм, Фор130664 1 4 охлаждение на воздухе, обработка холодом при -60 С, отпуск при 873 К.

Результаты исследований свойств ь- отливок иэ стали ВНЛ-1 приведены в таблице.

Сравнение полученных результатов показывает, что применение нового способа изготовления отливок обеспема на основе электрокорунда имеет температуру 1373 К.

Одновременно с плавкой шихты в тигельной печи проводят предварител ный нагрев шихтовой заготовки в уст ройстве бестигельной плавки при про водимой мощности 10-15 кВт. За 1,5 мин до слива металла из тигеля в форму включают формированный разогрев заготовки при максимальной мощности 10 на индукторе .80 кВт. Для обеспечения синхронного заполнения формы металлом тигельного и бестигельного переплавов слив металла из тигеля начина— ют после нагрева нижней торцовой час-15 ти шихтовой заготовки в устройстве бестигельной плавки до температуры

1678 К, которая на 30 град. ниже температуры солидуса. Массовая скорость оплавления и стекания струи бести- 20 гельного переплава составляет 200230 r/ñ. Температура расплава в струе бестигельного переплава 1738-1728 К, т ° е. в пределах 10 град. ниже температурыликвидуса, равной 1738 К. Количество25 твердой фазы в расплаве составляет

20-257 (по диаграмме состояния) . Общая масса литейного блока, состоящего из трех вертикально расположенных плит 100х30х150 мм и литниковой 30 системы, 14,5 кг. ти металла, Для сравнения заливают формы с введением добавки в виде механически обработанного и нагретого до 1573 К прутка ф 18 мм в горловину литейной воронки ф 40 мм. Отливки исследуют на прочность металла (методом гидростатического взвешивания), определяют размеры литого (первичного) зерна 40 и механические свойства (на вырезан» ных из отливок образцах).

Заготовки образцов для механических испытаний термообрабатывают по режиму: закалка с температуры 1400 К, Механические свойства

Средний ф литых зерен, мм металла, г/см

7,848

7,855

7,850

7,850

0,2-0,8 1160 950 20,0 57,6 1,26

0,3-0,9 1165 1010 20,0 59,2 1,50

Из тигельной печи с добавкой суспензии бестигельного переплава

0,2-1,0

0,3-1,5

Технология заливки Плотность чивает измельчение зерна, повышение плотности и механических св.йств металла в отливках.

Кроме того, ввод металлических добавок в расплав в виде жидко-твердой суспенэии позволяет снять перегрев над температурой ликвидуса уже в процессе заливки (с 150 до 50 град.), что способствует снижению пригара отливок.

Применение способа позволяет в

6-10 раэ кменьшить размер литого зерна, повысить прочность высоколегированных сталей на 3-87. и пластичность на 15-257 за счет увеличения плотносформула и з о б р е т е н и я

1, Способ изгстовления отливок, включающий заливку в литейную форму, преимущественно керамическую, жидкого сплава с одновременным введением в его струю нагретых металлических добавок, отличающийся тем, что, с целью измельчения литого зерна, повышения плотности и механических свойств металла отливок в качестве металлической добавки используют жидкотвердую суспензию безтигельного переплава шихтовой эаготовки.

2. Способ по п.1, о т л и ч а ю— шийся тем, что в качестве шихтовой заготовки используют гранулированный материал с мелкозернистой структурой. в МПа бо,2 МПа,7.,7 . КС 2

МДж/м

1112 947 23,2 60,0 1,06

1125 975 24,0 56,5 0,95

1306641

Продолжение таблицы

Механические свойства

Средний ф литых зерен, мм

Технология заливки Плотность металла, 3 г/см,7 КС

МДж/м

5 Kla

0,1) О, 3-1, 5 1148

О, 1-0, 7 1135

0,2-0,9 1137

0,23-1,04 1139

10?О 22,8 60,0 1,05

905

960

Среднее

971

3,5-7,0 1095 930

Из тигельной печи с введением прутка в расплав (прототип) !,5-5,0 1120

2,5-6,5 1105

0,5-4,0 1080

1,0-5,5 1140

965

894

885

1010 20 в 5 56 э 0 1 ю 10

4,0-8,5 1075 854

14,0 47,0 0,75

14,5 50,0 .0,90

17,1 51,6 0,94

3 5-7,5 1097

2,3-6,4 1102

910

Среднее

921

Редактор Э.Слиган

Заказ 1482/8

Тираж 741 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, r.Óæãoðoä, ул.Проектная,4

7,846

7,857

7,853

7,851

7,825

7,846

7,820

7,836

7,841

7,817

7,820

7,829

26,4 58,6 1,31

23,0 63,0 1,40

22,8 59,3 1,22

18,2 52,5 0,93

19,0 51,0 1,02

17,5 53,0 0,85

16,4 52,0 1,05

Составитель В.Андреев

Техред M.Õîäàíè÷ Корректор Е.Рошко