Способ сварки трением трубчатых деталей

Иллюстрации

Показать всеРеферат

Изобретение относится к области сварки трением трубчатых деталей неравновеликих сечений и может быть использовано при производстве труб нефтяного сортамента, имеющих резьбовые концы. Целью изобретения является повышение качества сварного соединения . Конец детали большего сечения вьтолняют в виде усеченного конуса , высота которого в 3-4 раза больше деформируемого участка сварки, а угол конусности выбирается в зависимости от длины указанного участка и толщины стенки детали меньшего сечения . При данном способе улучшается структура материала зоны сварного соединения, повьш ается прочность. 4 ил., 1 табл. со о О5 О5 to

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (50 4 В 23 К 20/12

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3886388/22-27 (22) 17.04,85 (46) 30.04.87. Бюл. У 16 (71) Всесоюзный научно-исследовательский и конструкторско-технологический институт трубной промьппленности (72) Е.А.Макаренко (53) 621,791.14(088.8) (56) Вилль В.И. Сварка металлов трением. Л,: Машиностроение, 1970, с, 89, (54) СПОСОБ. СВАРКИ ТРЕНИЕМ ТРУБЧАТЬБ

ДЕТАЛЕЙ (57) Изобретение относится к области сварки трением трубчатых деталей неЯ0„„1306672 А1 равновеликих сечений и может быть использовано при производстве труб нефтяного сортамента, имеющих резьбовые концы. Целью изобретения является повьппение качества сварного соединения ° Конец детали большего сечения выполняют в виде усеченного конуса, высота которого в 3-4 раза больше деформируемого участка сварки, а угол конусности выбирается в зависимости от длины укаэанного участка и толщины стенки детали меньшего сечения ° При данном способе улучшается структура материала зоны сварного соединения, повьппается прочность.

4 ил °, 1 табл.

1306672

0125S

2.

35

1аличие грещин уда

0,310

0,475

О, 550

0,625

2,5 (0,5 Х) Есть

5,0(1 Й)

10,0(2 1)

15,0(3 1) Нет

l00

200

400

600

Изобретение относится к сварке трением трубчатых деталей, неравновеликих сечений и может быть испольэовано, например, при производстве труб нефтяного сортамента (обсадных, насосно-компрессорных, бурильных), имеющих соединительные резьбовые концы.

Цель изобретения — повышение качества сварного соединения.

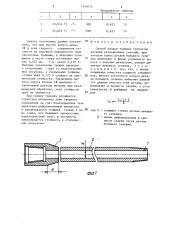

На фиг. 1 схематически изображены детали обсадной трубы, участок гладкой трубы и муфта перед сваркой на фиг. 2 — то же, после сварки; на фиг. 3 — то же, после удаления грата; на фиг ° 4 — место сварки.

Изготовление обсадных труб осуществляется следующим образом.

На ниппельной части 1 гладкой трубы 2 нарезают наружную резьбу.

Муфтовую часть 3 выполняют отдельно иэ поковки или толстостенной заго— товки путем ротационной ковки, механической обработки наружной и внутренней поверхностей, последующей нарезки внутренней резьбы и конечной термообработки. При этом привариваемый конец муфтовой части 3 выполняют в форме усеченного конуса, высота Н которого в 3-4 раза превышает длину

1 деформируемого при сварке участка, а угол конусности выбирают из выражения где S — толщина стенки гладкой части трубы;

1 — длина деформируемого участка муфтовой части.

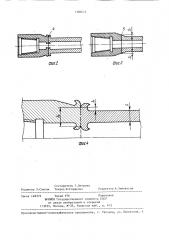

Затем сваривают трением гладкую часть 2 трубы с муфтовой 3. Для зтого гладкую часть трубы 2 зажимают неподвижно. Муфтовую часть 3 приводят во вращение и прижимают к гладкой части 2 трубы. Торцы за счет трения сил разогреваются, и разогретый металл вытесняется в грат. Затем вращение муфтовой части 3 прекращают и выдерживают трубу до охлаждения. После этого грат 4 с внутренней стороны

10 удаляют до размеров внутреннего диаметра трубы d, а с наружной стороны— под углом . Толщина стенки S в зо1 не стыка 5 при этом получается толще стенки трубы на 0,125 S что обеспечивает дополнительную прочность сварного соединения.

Проведены сравнительные испытания предлагаемого и известного способов.

Используют трубы из стали 32Г2С размером 89 «5,0; 72 "3,0; 63«4,0, 50 2,5;

45 «3,0. Муфтовая часть получена методом ротационной ковки с усилием бойков 5 кгс/мм . Приварку производят

25 на машине сварки трением типа МСТ200. 1-ГД-88 по следующим режимам: осевое усипие 4,5 кгс/мм ; частота

2. вращения 1000 мин "; время нагрева

15 с; время осадки 3 с. Длина дефор30 мируемого участка f 5 мм для труб

Ф 89 мм толшиной стенки 5 мм. Угол конусности о(муфтовой части выбирают иэ соотношения

0,125 S

tp с = — — -"- =0 125. g =7

Данные исследования влияния высоты конуса муфтовой части для труб размером 89«5 мм на появления закалочных трещин после мехобработки и утолщения стенки зоны сварного соединения приведены в таблице.

1306672

Продолжение таблицы

5 ь

20 0(4 L ) -"- 800

25,0(5 .) -"- )000

0,625 15

0,625 ) 5

1 формула изобретения

Способ сварки трением трубчатых деталей разновеликих сечений, при котором конец детали большего сечения выполняют в форме усеченного конуса с меньшим диаметром, равным диаметру меньшего сечения, о т л ич а ю шийся тем, что, с целью повышения качества сварного соединения, высоту усеченного конуса детали большего сечения выбирают равной

3-4 длинам участка этой детали, деформируют в процессе сварки, а угол конусности oL выбирают из выраже,ния

0 )25 S

tg k= ким нагрузкам.

Анализ полученных данных показывает, что при высоте конуса менее

32 в зоне сварного соединения остаются на наружной поверхности труб закалочные трещины, а величина утолщения в месте стыка составляет менее 0,625 мм, т.е. менее 0,125 S.

Наличие закалочных трещин приводит к разрушению труб от энакопеременных нагрузок, а уменьшение толщины стенки ниже 0 125 S снижает их цик- 20 лическую стойкость. Увеличение высоты конуса больше 49 приводит к увеличению расхода металла при механической обработке, хотя стойкость труб не снижается.

При св арке трением улучшае тс я структура материала зоны сварного соединения за счет благоприятных температурно-деформационных процессов и увеличивается толщина стенки в зо- З0 не стыка, что повышает прочностные характеристики труб, в частности увеличивается стойкость к статичесгде S — толщина стенки детали меньшего сечения;

Й вЂ” длина деформируемой в про- цессе сварки части детапи большего сечения.! 306672

5; щеГ

Со став итель Э . Be тро в а.

Редактор Э.Слиган Техред Н.Глущенко Корректор А.Зимокосов

Заказ 1483/9

Тираж 976 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открьгтий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул, Проектная, 4