Способ вварки круговых элементов в тонкостенные оболочковые конструкции

Иллюстрации

Показать всеРеферат

Изобретение относится к области сварки , в частности к способам вварки круговых элементов в оболочковую конструкцию . Оно может найти применение в различных отраслях машиностроения. Целью изобретения является повышение качества сварки. Свариваемые кромки отверстия или кругового элемента выполняют по конусу с углом, компенсируюшим угловой разворот стыкуемой кромки отверстия оболочки в результате упругого выгиба. Зону отверстия оболочки выгибают до обеспечения параллельности стыкуемых кромок отверстия и кругового элемента, заданных для сборки. При этом обеспечиваются минимальные (близкие к нулю) зазоры по всей толщине сечения свариваемого стыка при сборке круговых элементов в оболочковые конструкции . 6 ил. оо о 05 05 оо N

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (19) (11) (51) 4 B 23 К 28 00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (61) 603536 (2!) 4002558/25-27 (22) 08.!0.85 (46) 30.04.87. Бюл. № 16 (72) В. Г. Крылов, В. Г. Онин, Н. А. Воронкова и В. И. Павловский (53) 621.791.75.011 (088.8) (56) Авторское свидетельство СССР № 603536, кл. В 23 К 28/00, 1979. (54) СПОСОБ ВВАРКИ КРУГОВЫХ ЭЛЕМЕНТОВ В ТОНКОСТЕННЫЕ ОБОЛОЧКОВЫЕ КОНСТРУКЦИИ (57) Изобретение относится к области сварки, в частности к способам вварки круговых элементов в обол очковую конструкцию. Оно может найти применение в различных отраслях машиностроения. Целью изобретения является повышение качества сварки. Свариваемые кромки отверстия или кругового элемента выполняют по конусу с углом, компенсирующим угловой разворот стыкуемой кромки отверстия оболочки в результате упругого выгиба. Зону отверстия оболочки выгибают до обеспечения параллельности стыкуемых кромок отверстия и кругового элемента, заданных для сборки.

При этом обеспечиваются мин и мал ьные (близкие к нулю) зазоры по всей толщине сечения свариваемого стыка при сборке круговых элементов в оболочковые конструкции. 6 ил.

1306673

Изобретение относится к вварке круговых элементов в оболочковые конструкции, может быть использовано в любой области машиностроения и является усовершенствованием устройства, описанного в авт. св. № 603536.

По основному авт. св. № 603536 круговой элемент и отверстие в оболочке выполняют с разными диаметрами. кромки отверстия упруго деформируют путем приложения к ним равномерно распределенной нагрузки, в отверстие вставляют круговой элемент и выполняют сварку. Минимальный зазор в стыке и требуемые геометрические параметры конструкции обеспечиваются за счет того, что разницу в диаметрах кругового элемента и отверстия в оболочке выбирают равной величине изменения диаметра отверстия в результате упругого деформирования, после установки кругового элемента в отверстие снижают упруго деформирующую нагрузку на 10—

50%, выполняют сварку и снимают полностью нагрузку в момент завершения сварки.

Недостатком этого способа является неравномерность зазора по толщине сечения свариваемого стыка, образующегося в результате углового разворота стыкуемой кромки отверстия в оболочке при упругом деформировании. С внедрением новых способов сварки, таких как электронно-лучевая или лазерная, значительно повышаются требования к точности сборки под сварку. Так, например, для электронно-лучевой сварки круговых элементов зазор в стыке по всей поверхности сечения не должен быть более 0,1 мм. На рактике угловой разворот стыкуемой кромки при упругом выгибе достигает 3 — 5 . Для толщины стыкуемой кромки, равной, например, 5 мм, такой угловой разворот дает раскрытие стыка в верхней части, равное

0,26 — 0,43 мм на сторону.

Цель изобретения — повышение качества сварки.

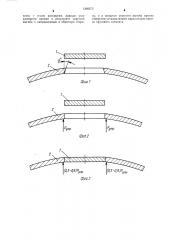

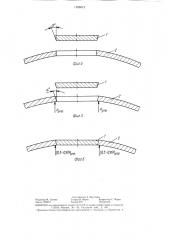

На фиг.1 изображено положение стыкуемых кромок кругового элемента и отверстия оболочки в исходном положении при первом варианте сборки; на фиг.2 то же, после выполнения упругого выгиба кромки отверстий; на фиг.3 — то же, после установки кругового элемента в отверстие оболочки и снижения упруго деформирующей нагрузки на 10 — 15О О; на фиг. 4 — положение стыкуемых кромок кругового элемента и отверстия оболочки в исходном lloложении при втором варианте сборки; на фиг.5 — To же, после выполнения упругого выгиба кромки отверстия; на фиг.6 — то же, после установки кругового элемента в отверстие оболочки и снижения упруго деформирующей нагрузки на 10--50%.

При сборке по первому варианту стыкуемую кромку кругового элемента выполняют цилиндрической, а стыкуемую кроми ку отверстия 2 — по конусу с углом а, равным углу разворота кромки и направленным в сторону обратную угловому раз5 вороту, который получается в результате упругого выгиба кромки отверстия.

При втором варианте цилиндрической выполняют стыкуемук> кромку отверстия 2, а стыкуемую кромку кругового элемента 1 выполняют по конусу с угJloM а, равным и углу разворота стыкуемой кромки отверстия и направленным в сторону углового разворота кромки отверстия, который получается в результате упругого выгиба.

После приложения упруго деформирующей нагрузки Р„, стыкуемые кромки отверс15 тия 2 разворачиваются относительно исходного положения на угол а" и при обоих способах приобретают положение, параллельное стыкуемым кромкам кругового элемента 1. Затем круговой элемент 1 р0 устанавливают в отверстие оболочки 2, снимают упруго деформирующую нагрузку на

10 — 50% и выполняют сварку.

Величину угла разворота а" стыкуемой кромки отверстия при упругом выгибе с достаточной точностью определяет зависимость а= arctg —"

L где 1ч — величина упругого выгиба стыкуемой кромки отверстия в направлении действия упруго деформирующей нагрузки;

1 — плечо выгиба.

Производственное опробование способа

35 сварки круговых элементов подтверждает реальную возможность повышения качества сварных соединений за счет обеспечения минимального зазора по всей толщине стыкуемых кро vloK. Так, для обеспечения минимальных остаточных перемещений поверх40 ности сферической оболочки при вварке кругового элемента экспериментально были определены оптимальные параметры упругого выгиба кромки отверстия: h = 4,0 мм, L — — 70 мм. В результате упругого выгиба кромка отверстия развернулась на угол

45 а = 3 (расчетна я величина а = 3 16 ) .

После установки кругового элемента в отверстие величина зазора по всей толщине стыкуемых кромок не превышает 0,1 мм.

Качество сварных соединений при э ом повышается до 80%

Форму.ча изобретения

Способ вварки круговых элементов в тонкостенные оболочковые конструкции по

r5 авт. св. № 603536, от.чичаюичийся тем, что, с целью повышения качества сварки, свариваемые кромки, по крайней мере одного из свариваемых элементов, обрабатывают на

1306673 конус с углом раскрытия, равным углу разворота кромки в результате упругого выгиба и направленным в обратную сторону, и в процессе упругого выгиба кромки отверстия устанавливают параллельно кромке кругового элемента.

1306673

Составитель 3. Хаустова

Редактор М. Товтин Текред И. Верес Корректор С. Черни

Заказ 1358/10 Тираж 976 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж--35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4