Способ производства калиброванных валков

Иллюстрации

Показать всеРеферат

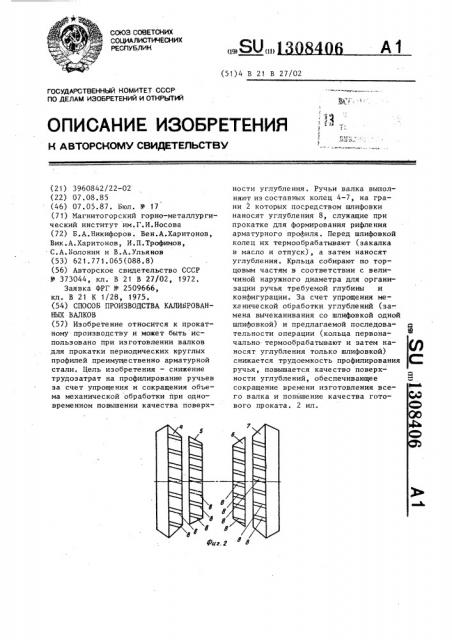

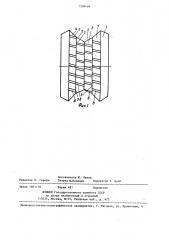

Изобретение относится к прокатному производству и может быть использовано при изготовлении валков для прокатки периодических круглых профилей преимуг1ественно арматурной стали. Цель изобретения - снижение трудозатрат на профилирование ручьев за счет упрощения и сокращения объема механической обработки при одновременном повышении качества поверхности углубления. Ручьи валка выполняют из составных колец 4-7, на грани 2 которых посредством шлифовки наносят углубления 8, служащие при прокатке для формирования рифления арматурного профиля. Перед шлифовкой колец их термообрабатьшают (закалка в масло и отпуск), а затем наносят углубления. Крльца собирают по торцовым частям в соответствии с величиной наружного диаметра для организации ручья требуемой глубины и конфигурации. За счет упрощения механической обработки углублений (замена вычеканивания со шлифовкой одной шлифовкой) и предлагаемой последовательности операции (кольца первоначально термообрабатывают и затем наносят углубления только шлифовкой) снижается трудоемкость профилирования ручья, повышается качество поверхности углублений, обеспечивающее сокращение времени изготовления всего валка и повышение качества готового проката. 2 ил. с сл со о 00 4: О о

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) ." З О И

А1 (51)4 B 21 В 27/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

И ABTGPGHOMV СВИДЕТЕЛЬСТВУ

Фиг. 2

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

flO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3960842/22-02 (22) 07.08.85 (46) 07.05.87. Вюл. У 17 (71) Магнитогорский горно-металлургический институт им.Г.И.Носова (72) Б.А.Никифоров. Вен.А.Харитонов, Вик.А.Харитонов, И.П.Трофимов, С.А.Волонин и В.А.Ульянов (53) 621.771.065(088.8) (56) Авторское свидетельство СССР

Р 373044, кл. В 21 В 27/02, 1972.

Заявка ФРГ Р 2509666, кл. В 21 К 1/28, 1975. (54) СПОСОБ ПРОИЗВОДСТВА КАЛИВРОВАН}ИХ ВАЛКОВ (57) Изобретение относится к прокатному производству и может быть использовано при изготовлении валков для прокатки периодических круглых профилей преимущественно арматурной стали. Цель изобретения — снижение трудозатрат на профилирование ручьев за счет упрощения и сокращения объема механической обработки при одновременном повышении качества поверхности углубления. Ручьи валка выполняют из составных колец 4-7, на грани 2 которых посредством шлифовки наносят углубления 8, служащие при прокатке для формирования рифления арматурного профиля. Перед шлифовкой колец их термообрабатывают (закалка в масло и отпуск), а затем наносят углубления. Крльца собирают по торцовым частям в соответствии с величиной наружного диаметра для организации ручья требуемой глубины и конфигурации. За счет упрощения механической обработки углублений (за-. мена вычеканивания со шлифовкой одной шлифовкой) и предлагаемой последоваф тельности операции (кольца первоначально термообрабатывают и затем наносят углубления только шлифовкой) снижается трудоемкость профилирования С ручья, повышается качество поверхности углублений, обеспечивающее сокращение времени изготовления всего валка и повышение качества гото- СО вого проката. 2 ил. С»

1308406

Изобретение относится к области прокатного производства и может быть использовано ири изготовлении валков для прокатки периодических круглых профилей, например, арматурной стали.

Цель изобретения - снижение трудозатрат на профилирование ручьев за счет упрощения и сокращения объема механический обработки при одновременном повышении качества поверхности углублений, На фиг. 1 представлен валок в собранном виде; на фиг. 2 — то же, до сборки, 15

Способ осуществляют следующим образом, Валок 1 с рабочим ручьем, образованным, например, четырьмя гранями 2, разрезается по плоскостям, проходя" щим через линии пересечения.3 граней

2 ручья, на кольца 4-7. Каждое кольцо 4-7 подвергается термообработке, преимущественно закалке. Следующей операцией является операция нанесе— ния углублений 8 отдельно на каждое кольцо 4-7 калибра. На грань колец наносят углубление посредством возвратно-поступательного перемещения абразивного круга 9, имеющего профиль 10, соответствующий профилю 11 углубления 8. Производят сборку колец для получения ручья, соединяя их по торцевым частям в последовательности, определяемой их внешним диаметром для получения требуемой глубины ручья и era конфигурации.

Кольца, выполненные из стали марки 9Х2 МФ диаметром 330 мм, перед нанесением углублений подвергают закалке с 850 С в масло и отпуске

250 С с выдержкой 1 ч, шлифовку их рабочей поверхности на готовый размер и выполнение углублений осуществляют на плоскошлифовальном станке абразивным кругом N12. На изготовление валка для прокатки арматурного шестигранного периодического профиля из заготовки 9 8, 1. мм затрачивают 20 ч. 50

С помощью слепков из свинца проводят сравнения качест:ва поверхности углублений ручья, изготовленных по предлагаемому и известному способам, Установлено, что переход от углублений к грани ручья получен по радиусу. Это обеспечивает вь1сокое качество рифления на арматурном профиле при меньшей трудоемкости. Поскольку для получения аналогичного перехода углублений по граням ручья по известному способу требуется подобрать определенную форму инструмента-чекана, а также определиться с допуском на шлифовку, что в предлагаемом способе отсутствует.

Предлагаемый способ позволяет повысить произ:водительность процесса нанесения углублений эа счет обработки более простых поверхностей, так как ручей выполняется иэ состав" ных колец, контролировать форму уг.лублений в процессе их нанесения, что приводит к повышению качества готового проката, Формула иэ обре те ния

Способ производства калиброванных валков, включающий профилирование ручьев с углублениями, преимущественно для формирования периодических арматурных профилей посредством механической обработки с использованием шлифовки, и термическую обработку, отличающийся тем, что, с целью снижения трудозатрат на профилирование ручьев за счет упрощения и сокращения объема механической обработки при одновременном повышении качества поверхности углублений, ручьи .выполняют в виде составных ко.пец разного наружного диаметра в диапазоне размеров глубины ручья и с толщиной каждого кольца, меньшей ширины ручья„ а конфигурацию ручья образуют путем соединения указанных колец по торцовым частям, при этом перед сборкой колец первоначально проводят термическую обработку, а затем шлифуют углубления.

"308406

Составитель Ю. Лямов

Редактор П. Гереши Техред H.Попович Корректор Т. Колб

Заказ 1661/10

Тираж 481

Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35 ° Раущская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4