Способ выдавливания стержневых деталей

Иллюстрации

Показать всеРеферат

Изобретение относится к ти обработки металлов давление Цель изобретения - снижение деформирующих усилий, повышение стойкости инструмента и качества получаемых деталей. Перед прямым выдавливанием стержневых деталей получают заготовку в виде цилиндра, на всей боковой поверхности которого выполнены замкнутые кольцевые канавки, например овальной формы, а процесс деформирования осуществляют в две стадии за один ход пресса, причем на первой стадии заготовку редуцируют по выступам со степенью деформации 0,15 - 0,20 при заталкивании ее в матрицу, на второй стадии осуществляют прямое выдавливание. При редуцировании заготовки на первой стадии деформирования выступы сминаются и на их месте образуются пояски, препятствующие вытеснению смазки из канавок . 6 ил. с (Л ел 00

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

А1 (191 (П) (504 В 21 С 23 Ol

ОПИСАНИЕ ИЗОБРЕТЕНИЯ ти

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

Н А BTOPCKOMY СВИДЕТЕЛЬСТВУ (21) 4035894/31-27 (22) 29.12.85 (46) 15.05.87.Бюл. Р 18 (71) Харьковский политехнический институт им.В.И.Ленина (72) П.В.Куликов, I(I.И.11уленко, А.В.Асютин и П.П.Даниленко (53) 621.73 (088.8) / (56) Авторское свидетельство СССР

h 889177, кп. В 21 С 23/Ol, 1980.

)54) t:I .CГI)l I)Ill)A)tilttllAHIIH CTFF)I)HE/tÛÕ ,ЦЕ ТА 1КЙ (57) Пзо бретение относится асти обработки металлов данле

Цель изобретения — c»ижение рмирующи- усилий, повышение ст инструмента и качества получ пс деталей. Перед прямым выдавливанием стержневых деталей получают заготовку в виде цилиндра, на всей боковой поверхности которого выполнены замкнутые кольцевые канавки, например овальной формы, а процесс деформиронания осуществляют в две стадии эа один ход пресса, причем на перной стадии заготовку редуцируют по выступам со степенью деформации

= 0,15 — 0,20 при заталкивании ее в матрицу, на второй стадии осуществляют прямое выдавливание. При редуциронании заготовки на первой стадии деформирования выступы сминаются и на их месте образуются пояски, препятствующие вытеснению смазки из канавок. 6 ил.

1 131ОО5

Изобретение относится к обработке металлов давлением и может быть использовано для выдавливания стержневых деталей.

Целью изобретения является снижение энергозатрат.

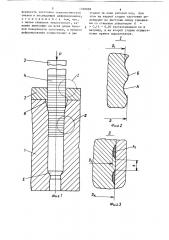

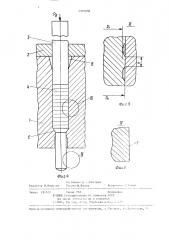

На фиг,l показана первая стадия деформирования — редуцирование заготовки; на фиг. 2 — узел 1 на фиг.l; на фиг. 3 — узел IT на фиг,l, после 10 редуцирования, на фиг. 4 — вторая стадия деформирОвания — прямое выдавливание детали; на фиг. 5 — узел

ITT на фиг.4 (до выдавливания); на фиг. 6 — узел 1У на фиг,4 (после выдавливания).

Сп о со б о суще ствляют следующим о бразом.

Из исходной заготовки получают

20 специальную заготовку с замкнутыми кольцевыми канавками A (фиг ° 1).Кольцевые канавки на заготовке выполняют пластическим деформированием, например, с помощью накатных роликов ° Затем специальную заготовку отжигают, фосфатируют и омыливают, Непосредственно перед штамповкой на заготовку наносят жидкую смазку, например,окунанием, В качестве смазочной средьг ЗО могут быть использованы, например, касторовое масло, глицерин, консистентная смесь дисульфида молибдена или порошкообразного графита с минеральным маслом и другие.

Диаметр выступов специальной заготовки D выбирают так, чтобы при эаталкивании ее в матрицу 1 через центрирующее кольпо 2 осущ» ствляется процесс редуциропаппя со с гс llettt ю деформации Я = 0, 15 — О, 20, Диаметр впадин 1), выбирают так, чтобы tooле редуцированltSt специальной заготовки в матрице 1 сохранились к:шавки

А,, заполненные смазочной средой

45 (фиг, 1) . Толщина смазочного слоя в канавках А, может составлять 0 05

0,5 мм в зависимости от вязкости смазки, скорости деформирования, предела текучести дефорглируемого металла и диаметра заготовки.

При проталкивании пуансоном 3 заготовки 4 через формообразующую воронку В матрицы 1 выступы Б сминаются, а излишки смазки вытесняются,Пос- 55 ле захода заготовки 4 в цилиндричес- кую часть матрицы 1 на месте гребешков образуются цилиндрические пояски высотой h, на которых действуют уплотняющие давления, препятствующие вытеснению смазки иэ канавок А в

f процессе выдавливания. Поэтому стенки матрицы и боковая поверхность заготовки разделены слоем смазки на протяжении всего процесса выдавливания и потери на трение Сводятся к минимуму. Это особенно важно при выдавливании стержневых деталей из высоких заготовок (Н >3 Р), когда из-за значительного влияния трения процесс выдавливания становится невозможным, I

В процессе выдавливания в области формообразующей воронки Е контактные давления увеличиваются, смазка из кольцевых канавок вытесняется на поверхность трения воронки и калибруюшего пояска и тем самым обеспечивается оптимальный режим трения, близкий к гидродинамическому, Пример, Стержневую деталь из стали 15Х изготавливают следующим образом. Иэ исходной заготовки накаткой роликами получают специальную заготовку. Затем эту заготовку отжигают, фосфатируют и омыливают по известным режимам, смазывают смесью дисульфида молибдена с минеральным маслом, укладывают в матрицу и деформируют в две сгадии: на первой стадии заготовку редуцируют по выступам с диаметра 1) = 8,5 мм до диаметра

1), = 8 мм, на второй стадии осуществляют процесс выдавливания стержня диаметром d = 5 мм. Усилие выдавливания по показанию силоизмерительного устройства составило 11,3 тс, При выдавливании той же детали по и в còíîìó cttu< обу усилие выдавливания составляет 14,2 тс, причем в процессе выдавливания первой детали пуансон, изготовленный из стали

1 61 15 и термообработанный на твердость НС 59 — 61, подвергая в средней его части осадке и изгибу. Таким образом, усилие выдавливания по предложенному- способу на 20—

25% ниже по сравнению с известным способом.

Ф о р м у л а и з о б р е т е н и я

Способ выдавливания стержневых деталей, включающий получение цилиндрической заготовки, на боковой поверхности которой выполнены замкнутые канавки, отжиг, фосфатирование, омыливание, нанесение на по1Э! верхность заготовки технологической смазки и последующее деформирование, отличающийся тем, что, с целью снижения энергозатрат, канавки выполняют на всей длине боковой поверхности заготовки, а процесс деформирования осуществляют в две

0058 4 стадии за один рабочий ход, при этом на первой стадии заготовку редуцируют по выступам между канавками со степенью деформации Е

0,15 — 0,20 проталкиванием ее в матрицу, а на второй стадии осуществляют прямое выдавливание.

1310058

«Р 1 <,. 6

Со< танич е: ь,. 1 ыстров

Те ред В.Кадар

Коррсктvn I,,Тнско

Редактор П,Ивыдкая

1819/7 Тщ аж 733 Подписное

В?ИИПИ Гс сударственис гo QMHòåòà СССР по делю нзоi,;>сто. ш и открытий

1 .3035, Г .о< .га, rli-33, Раушская и, 6,,;;. 4! :

Заказ

Произв дственно--полиграсЬннеское иnt тприлтие, г. У..нгоро;л,: .11рi c кт: ал, 4