Способ пайки деталей по криволинейным поверхностям

Иллюстрации

Показать всеРеферат

Изобретение касается пайки, в частности способов панки деталей по криволинейной поверхности, и может быть использовано при восстановлении изношенных поверхностей разъемных гнезд подшипников скольжения. Целью изобретения является повышение качества паяного соединения за счет повьш1ения плотности паяного шва. При пайке деталей по криволинейным поверхностям , в частности при восстановлении разъемных гнезд п-вдшипников скольжения стальными полукольцами, усилие сжатия прикладывают к плоскостям разъема стального полукольца под углом 50-60 величиной, равной 1,1-1,15 величины жесткости стального полукольца. При этих условиях достигается плотное прилегание стального полукольца к нанесенному на постель припою за счет его упругих свойств. Прочность паяного соединения составляет 220-250 МПа, а твердость околошовной зоны 240-280 ед. Нв. 2 ил., 1 табл. S (Л 00 00

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) А1 (511 4 В 23 К 1/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ (2I) 4029946/30-27 (22) 30.12.85 (46) 15.05.87. Бюл. Р 18 (71) Всесоюзное научно-производственное объединение "Ремдеталь (72) П.И.Лужнов, Е.А.Цукров, Г1.Х.Сабиров и К.Абдиев (53) 621.791.3 (088.8) (56) Заявка Франции N 2381531, кл. В 23 К 35/24, 1978.

Авторское свидетельство СССР

1(460973, кл.В 23 К 1/00, 1973. (54) СПОСОБ ПАЙКИ ДЕТАЛЕЙ ПО КРИВОЛИНЕЙНЬ1М ПОВЕРХНОСТЯМ (57) Изобретение касается пайки, в частности способов пайки деталей по криволинейной поверхности, и может быть использовано при восстановлении изношенных поверхностей разъемных гнезд подшипников скольжения. Целью изобретения является повышение качества паяного соединения за счет повышения плотности паяного шва. При пайке деталей по криволинейным поверхностям, в частности при восстановлении разъемных гнезд подшипников скольжения стальными полукольцами, усилие сжатия прикладывают к плоскостям разъема стального полукольца под углом 50-60 величиной, равной о

1,)†- 1,15 величины жесткости стального полукольца. При этих условиях достигается плотное прилегание стального полукольца к нанесенному на постель припою за счет его упругих свойств. Прочность паяного соединения составляет 220-250 МПа, а твердость околоаовной зоны 240-280 ед.

Нв. 2 ил., 1 табл.

13

Изобретение относится к об: асти пайки, в частног ти к способу пайки деталей по криволинейной понерхности, преимущественно к способу ВоссТВНоВ ления изношенных поверхностей разъемных гнезд подшипников скольжения.

11елью изобретения является повышение качества паяного соединения за счет повышения плотности паяного шва.

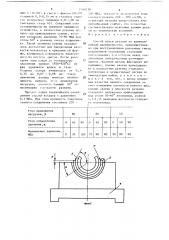

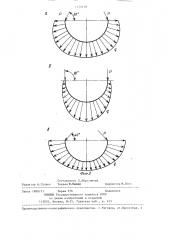

На фиг.l показана схема осуществления способа; на фиг.2 (а,б,в) схема распределения давления.

При пайке деталей по криволинейным поверхностям, преимущественно при восстановлении разъемных гнезд подшипников скольжения стальными полукольцами, между соединяемыми поверхностями размещают припой, базовую деталь фиксируют неподвижно, усилие сжатия прикладывают к плоскостям разъема стального полукольца под углом 50-60 величиной, равной 1,1—

1,15 величины жесткости стального полукольца, и осуществляют нагрев до температуры пайки.

Способ осуществляют следующим образом.

На цилиндрическую поверхность восстанавливаемой детали 1 (постель разъемного гнезда подшипника) наносят припой 2 и укладывают стальное полукольцо 3. Собранный узел устанавливают на ложемент 4, а к плоскостям разъема стального полукольца прикладывают сосредоточенные силы Р, направленные под углом относительно плоскости разъема. Подготовленное соединение перемещают под подковообразный индуктор 5 и производят нагрев зоны пайки.

Для обеспечения равномерного распределения давления упругого стального полукольца на всю поверхность припоя угол должен находится н пределах 50-60 (фиг.2а), а величина P превышать жесткость полукольца на

10-157. При этих условиях достигается плотное прилегание стального полукольца к нанесенному на постель припою за счет его упругих свойств.

Распределение давления стальной ленты на постель разъемного гнезда подшипника представлено в таблице.

В том случае, если нагрузка P будет приложена под углом, большим

О

60, в зоне плоскостей разъема нормальная составляющая будет умень10 1 38

2 шаться и при /. = lO упадет до 0 (фиг.2б). При гих условиях стальное полукольцо «е будет плотно прижиматься своими концевыми участками к постели и вызовет непропай в зоне разъема гнезда подшипника.

При направлении действия усилия о под углом, меньшим 50, будет уменьшаться нормальная составляющая среднего участка, что вызовет непропай в средней части гнезда (фиг.2в).

Для обеспечения равномерного нагрева зоны пайки, одновременного расплавления всего припоя, а также с целью сохранения исходной структуры металла основной детали время нагрева и выдержки должно быть в пределах 25-30 с при применении средо неплавких припоев (700-1050 Сj. В случае превышения силы P от указанной появляются нг.пропал за счет коробления стального полукольца.

Термический цикл включает нагрев зоны пайки до температуры плавления припоя, металлургический процесс взаимодействия припоя с нагретыми поверхностями и кристаллизацию паяного шва.

При расплавлении припая и растекании его по поверхности спаеваемых деталей величина зазора иэменяется и силы, приложенные к стальному

I полукольцу, изменяют первоначальный радиус кривизны. Наружная поверхность полукольца копирует поверхность расплавленного припоя, обеспечивая прилегание полукольца по всей поверхности соприкосновения соединяемых деталей, обеспечивая возмотность получения сплошного паяного шва по всей поверхности.

Для компенсации изменения зазора концевые участки полукольца выступают над плоскостью разъема гнезда подшипника на величину h, соответствующую изменению длины паяного шва при усадке расплавленного припоя.

После прекращения нагрева производят охлаждение зоны пайки со скоростью, обеспечивающей получение необходимой для эксплуатации структуры и твердости материала детали.

Пример. Шатун двигателя

ЗМЗ-53 с изношенной поверхностью нижней головки (материал сталь 45) подвергали предварительной механической обработке. На подготовленную поверхность укладывали порошковый припой

Угол приложения нагрузки, 40

80

Угол определения давления, g

90 0 40 90 0 40

40

Нормальное давление, MIIa

0 70 100 70 90 80 90 80 60

3 I 110)

IIAII-3 (П-102 ) в смеси с флн>сом !1В-201 т< лшинс>й 0,3-0,35 мм и стальн»е упругое полукольцо толщиной 0,8-1 00 мм (материал сталь 45) . Собранный учел устанавливапи на ложемент зажимного устройства, к плоскостям разъема полуко::ьца прикладывали усилие, которое создавало давление 70-80 МПА под о углом 60 к разъему гнезда подшипника. Такой величины усилия окаэыва- 10 лось достаточно для преодоления жесткости полукольца и придания ей формы, копирующ"и поверхность нанесенного на постель припоя. После разогрева зоны пайки до температуры 15 плавления припоя (850-920 С) иэ шва удаляются шлаки и газы.

Толщина зазора изменялась от 0,30,35 до 0,07 — 0,08 мм. Такое изменение зазора вызвало необхо- 20 димость выбрать угсл приложения о нагрузки, соответс ."»ующий 60 относительно плоскости разъема.

Процесс пайки заканчивался охлаждением струей воздуха с давлением

0,3 МПа. При этом прочность сцепления паяного соединения составила 220

250 Mlle, твер;>ость ок> пошив>п и эоны соотвс тетвовала 240 — 280 ед. НВ, а структура металла представляла перлитообразный сорбит, что полностью со >тветствовало исходным данным детали по техническим условиям.

Ф с. р м у л а и з о 6 р е т е н и я

Способ панки деталей по криволинейным проверхностям, преимущественно при восстановлении разъемных гнезд подшипников скольжения стальными полукольцами, и; и котором между соединяемыми поверхностями размещают припой, базовую деталь фиксируют неподвижно, усилие сжатия прикладывают к плоскостям разъема стального полукольца и осуществляют нагрев до температуры пайки, о т л и ч а ю ш и и с я тем, что, с целью повышения качества паяного соединения за счет повышения плотности паяного шва, усилие сжатия к плоскости разъема стального полукольца прикладывают под углом 50-60 величиной, равной

1,1 — 1,15 величины жесткости стального пслукольца.

Составитель Л. Абросимова

Редактор А.Гулько Техред В.Кадар Корректор M.Пожо

Заказ 1850/11 Тираж 976 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.ужгород, ул.Проектная, 4