Устройство для запрессовки втулок в корпусную деталь

Иллюстрации

Показать всеРеферат

Изобретение относится к области сборочного производства. Целью изобретения является расширение технологических возможностей устройства для запрессовки путем использования нескольких запрессовочных оправок разных типоразмеров и повышение удобства эксплуатации за счет упрощения процесса центрирования оправок относительно корпусной детали (КД) путем -о установки этих элементо.; о возможностью свободного относительг.ого перемещения по двум координа 1 ам. Запрессовываемые втулки одеваю ся на корпус запрессовочных оправок 4, для чего рычаги устанавливаются в утопленное положение. После фиксации детали упругими элемег;:амч рычаги приводятся в исходное ПОЛОЖОНКР Запрессовочная оправка 4 нужного типоразмера устанавливается напротив соответствующего отверстия КД. После этого включается силовой цилиндр привода. Оправка перемещается к КД и рычаги вступают в контакт с ее отверстием . Центрирование осуществляется за счет установки втулки с кронштейнами 5, свободно поворачиваемой относительно колонны 6, а КД - на роликах 3 рольганга. После обратного хода втулки 5 другая оправка подводится к соответствующему отверстию КД и цикл повторяется. Силовой цилиндр привода может быть установлен как на основании, так и на кронштейне втулки. 2 з.п. ф-лы. 11 ил. х- X сл ъ СП Х)

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

„, Я0„„1310159

А1 (5Н 4 В 23 Р 19/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛAM ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3964847/25-27 (22) 18. 10.85 (46) 15.05.87. Бюл. Р 18 (7 !) Украинский филиал Центрального опытного конструкторского проектнотехнологического бюро Всесоюзного научно-производственного объединения

"Ремдеталь" (72) Л.М.Утемов, В.В.Токарь и И.А.Лиенко (53) 658.515(088.8) (56) Авторское свидетельство СССР к- 526488, кл. В 23 P 19/02, 25.12.1984. (54) УСТРОЙСТВО ДЛЯ ЗАПРЕССОВКИ ВТУЛОК В КОРПУСНУЮ ДЕТАЛЬ (57) Изобретение относится к области сборочного производства. Целью изобретения является расширение технологических возможностей устройства для запрессовки путем использования нескольких запрессовочных оправок разных типоразмеров и повышение удобства эксплуатации эа счет упрощения процесса центрирования оправок относительно корпусной детали (КД) путем установки этих элементо.= возможностью свободного относительного перемещения по двум координатам. Запрессовываемые втулки одеваю..ся на корпус згпрессовочных оправок 4, для чего рычаги устанавливаются в утопленное положение. После фиксации детали упругими элеме.:;;м.. рычагч приводятся в исходное поJMæåíêå .

Запрессовочная оправка 4 нужног типоразмера устанавливается напротив соответствующего отверстия КД. После этого включается силовой цилиндр привода. Оправка перемещается к КД и рычаги вступают в контакт с ее отверстием. Центрирование осуществляется за счет установки втулки с кронштейнами 5, свободно поворачиваемой относительно колонны 6, а КД вЂ” на роликах 3 рольганга. После обратного хода втулки 5 другая оправка подво" дится к соответствующему отверстию

КД и цикл повторяется. Силовой цилиндр привода может быть установлен как на основании, так и на кронштейне втулки. 2 з.п. ф-лы. 11 ил. м-л

1310159

Изобретение относится к вос тановлению или ремонту изделий, преимущественно литых корпусных деталей автомобилей, тракторов, сельскохозяйственных машин, особенно корпусных 5 деталей типа коробок передач, имеющих

30 множество восстанавливаемых отверстий различных циаметров с о ями, перпендикулярными привалочным плос10 костям, и может быть использовано в области механосборочного, производства для запрессовки тонкостенных втулок.

Целью изобретения является расширение технологических возможностей устройства эа счет обеспечения быстрой сменности инструмента, упрощения переналаживаемости устройства цля обеспечения запрессовки втулок в различные корпусные детали, отличающиеся количеством, размерами, расположением отверстий и габаритами детали, а также повышение удобства эксплуатации путем облегчения подачи корпусной детали в зону сборки и центрирования собираемых деталей.

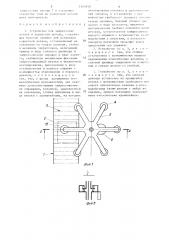

На фиг. 1 показано устройство, вид сверху (вариант !), на фиг.2 сечение А А на фиг. 1, на фиг. 3 узел I на фиг. 2; на фиг. 4 — устройство, вид сверху (вариант II); на фиг. 5 — сечение Б-Б на фиг. 4, на фиг. 6 — узел запрессовки, вид сбоку, на фиг. 7 — положение частей узла эапрессовки при установке запрессовываемой втулки, на фиг. 8 — вид

В на фиг. 6; на фиг. 9 — вид Г на фиг. 6; на фиг. 10 — вид Д на фиг. 6, на фиг. 11 — узел запрессовки в ра40 боте.

Устройство для запрессовки (фиг.1—

5) содержит основание 1, базовую плиту 2 с опорными роликами 3, запрессовочную оправку 4, втулку 5 с крон45 штейнами, установленную на колонне

6 с возможностью свободного вращения вокруг нее. Запрессовочные оправки

4 установлены на кронштейнах с возможностью прохождения по дуге окружности над базовой плитой 2 с опорными роликами 3.

Приводной механизм (фиг. 2) выполнен в виде втулки 7, установленной на колонне 6 с возможностью перемещения вдоль колонны 6, без возможности вращения вокруг нее (втулка 7 установлена на скользящей шпонке).

Втулка 7 соединена с приводом, установленным на основании 1, напр«м р, соединена со штоком гицроцилиндр» 8.

Между торцами втулок 5 и 7 установлен упорный подшипник качения или скольжения (узел Б) или сдвоенный упорный подшипник (фиг. 3). В последнем случае усилие гилроцилиндра 8 передается на втулку 5 как при прямом, так и обратном ходе штока. Узлы запрессовки неподвижно закреплены на кронштейнах.

В другом варианте (фиг.5) приводной механизм выполнен в вице втулки 9, установленной на колонне 6 с возможностью свободного поворота вокруг колонны и снабженной кронштейном 10 с установленным на нем приводом, например гицроцилиндром 11, с возможностью воздействия на любую эапрессовочную оправку 4, когда оси гидроцилиндра и запрессово гной оправки совпадают. Запрессовочная оправка 4 установлена на кронштейне свободно вдоль оси запрессовки и подпружинена относительно него пружиной сжатия 12.

Запрессовочная оправка (фиг.6 -!1) содержит составной корпус 13 с ус тановленным на нем центрирующими рычагами 14, установленными с воэможностью утапливания при упоре в нижний торец втулки 15, когда она эапрессована в корпусную деталь 16.

Концентрично корпусу 13 установл..:".,-. составная (из двух частей, соединенных резьбой) втулка 17, подпружиненная пружиной 18 относительно корпуса

13. Втулка 17 и подпружиненный фиксатор 19 служат для удержания эапрессовываемой втулки 15, кроме того, втулка 17 служит упором при запрессовке. Для установки рычагов 14 в рабочее положение служит пружина 20 (фиг. 8).

Для воэможности утапливания рычагов 14 и одевания втулки 15 на корпус 13 запрессовочная оправка снабжена втулкой 21, установленной концентрично корпусу 13 с воэможностью воздействия на толкатели 22, установленные свободно в отверстиях корпуса 13. Толкатели 22 повор чивают рычаги 14 и устанавливают их в утопленное положение (фиг. 7). Втулка 21 подпружинена относительно корпуса 13 пружиной 23. Запрессовочная оправка снабжена также втулкой

24 с наклонным пазом 25 и ручками

131О19

26. В пазу "5 установлен палец закрепленный на корпусе 13. Воздеиствуя рукой на ручку 26, поворачивают втулку 24. За счет наклонного паза 25 и паза 27 втулка 24 перемещается в осевом направлении и воздействует на втулку 21, которая толкателями 22 воздействует на рычаги 14.

Пружина 23 фиксирует втулки 21 и 24 с толкате.пями 22 в верхнем положении для исключения воздействия толкателей

22 на рычаги 14.

Устройство для запрессовки (фиг.1—

3) действует следующим образом.

На каждую запрессовочную оправку

4 устанавливают (фиг. 6, 7 «i 9) втул-ку 15,для чего воздействуют на ручку

26, утапливая рычаги 14. Втулку 15 подают снизу вверх и вводят в зазор между втулкой 17 и корпусом 13. Ввеценная в зазор втулка 15 удерживается усилиями трения, которые усиливаются фиксатором 19. После установки втулок 15 ручку 26 поворачивают в обратную сторону.

Корпусную деталь 16 подают на плиту 2, при этом она свободнс перемещается за счет вращения роликов

3. Втулку 5 вручную поворачивают до приблизительного совпадения оси запрессовочной оправки 4 с осью отверстия, в которое запрессовыва««т втулку. Корпусная деталь должна быть установлена на плите 2 свободно в

35 такую позицию, чтобы запрессовочная оправка проходила над нею под острым (тупым) углом к осям роликов 3 (фиг. 1), т.е. касательная к траектории движения узла запрессовки должна проходить под острым (тупым) углом к осям роликов 3. Включают гидроцилиндр 8, его шток, опускаясь, перемеШают вниз втУлкУ 7. При опуска- 45 нии втулки 7 втулка 5 опускается под действием собственного веса (фиг. 2) или под действием гидроцилиндра 8 (фиг. 3). Узел запрессовки своей заходной фаской внизу корпуса 13 упирается в кромку отверстия корпусной детали 16. В результате взаимодействия втулка с кронштейном и корпусная деталь смещаются таким образом, что обеспечивается за счет рычагов 14 строго соосное положение запрессовочной оправки относительно отверстия корпусной детали, после чего происходит запрессовка втулки

15 под дсиствием веса ротора или усин«я гидроцилиндрз 8.

Лост «жение соосности обеспечивав т Г я с л" и у ю «ц«««1 о б р с«з (1« «

Кс рпус!«ая деталь 16 почти не имеет сопротивления перемс«цен««« перпендикулярно ссям роликон 3, поскольку они установлены с минима:«ь «ым трением при вращении (на шарике подшипниках).

Втулка с кронштейнами также почти

««е ««меет сопрот««вления враще««««ю, поскольку установлена с минимальным трением при вращении (на шарикоподшипниках). Запрессовочная оправка имеет составляющую перемещения, направленную параллельно осям роликов и перпендикулярно перемещению корпусной детали, что обеспечивает автопоиск сом ного положения, если заходная фаска запрессовочной оправки попала в отверстие конусной детали.

После достижения соосности с отверстием запрессовочная оправ"а опускас:òñÿ до упора втулки 17 в корпусную деталь, чем обеспечивается запрессовка втулки на заданную глубину в отверстие (фиг. 11).

Перекл«сча«от гидроцилиндр на обратный ход, при этом его шток поднимает втулку 7 и втулк 5. Р.«чаги

14 упираются в торец запрессованной втулки 15 и утапливаются, запрессовочная оправка свободно выходи; из отверстия. На этом цикл запресс".вки завершен. Для запрессовки втулки в следующее отверстие той же корпусной детали цикл повторяется.

Устройство для запрессовки (фиг. 4 и 5) действует следующим образом. На каждую запрессовочную оправку 4 устанавливают втулки 15, корпусную деталь подают на стол и усустанавливают ее и втулку 5 так, как описано. Поворачивают гидроцилиндр

11 вокруг колонны 6 и устанавливают приблизительно или точно соосно запрессовочной оправке, установленной над отверстием корпусной детали.

Включают гидроцилиндр 11, его шток, опускаясь, сжимает пружину 12 и перемещает запрессовочную оправку.

Происходит проце.сс достижения соосности и запрессовки. Переключают гидропилиндр на обратный ход. Под действием пружины 12 запрессовочная оправка выходи из отверстия. На этом ц««кл запрессовки завершен. Для

1 31()15() 10

25 «7««р((с(tнк!t ««ту(«ки н с «едую«цс (. с«т «3 е рс тне э тot«ж(. t(0 pl«) Lí0è j«L T3 It it п««кл ««ог«т(ряется. г«(«p м у п à it з о б р е т е í tt я с

1. Устройство лля запрессонк« нтулок н корпусную деталь, содержащее базогый элемент для установки корпусной детали, установленный H;l основании ««а («««орах качения, стойку и механизм запрессовки, включающий привод н виде силового цилиндра эапрессовочную оправку н виде корпуса, снабженную механизмом фиксации запрессовываемой втулки и механизмом центрирования, выполненным н виде установленных в корпусе оправки с возможностью утаплинания и поворота рычагов, о т л и ч а ю щ е е с я тем, что, с целью расширения технологических возможностей, оно снабжено дополнительными запрессовочными оправками, колонной, закрепленной на основании, стойка выполнена в виде втулки с кронштейнами, на которых смонтированы ос-««онная и доп(It«i! (е:!! ная ottp;«t«t«t, и установлена с нс « можностью свобо;п«ог: поворота (т,« тельно колонны, базовый з "t(«t t(tt r нь«по ttt(- t» в ниде 1«о(«ьг алга, механи «м пентриров(«ния снабжен пополни гс «ьпс и втулкой, устаног«ле «ной концентр«г«(«о корпусу оправки с воэможностью нза;«модейстния с рычагами, а плоскость поворота последних проходит чер з продольную ось оправки.

2. Устройство по п. 1, о т « и ч а ю щ е е с я тем, что стойка установлена с возможностью осевого перемещения относительно колонны, а силовой цилиндр закреплен на основании и связан штоком со стойкой, 3. Устройство по и. 1, о т л и ч а ю щ(е е с я тем, что силовой цилиндр установлен на кронштейне втулки с возможностью свободного поворота относительно колонны и вза «модействия своим штоком с любой из оправок, причем последние подпружинены относительно кронштейнов.

1 31()1 59 /

puz,4

13101 59

131 Ol 59

7б

®ua 11

Составитель H.Ïoæèäàåûà

Техред Н.Глущенко Корректор М.Иароши

Редактор A.Ãóëüêo

Заказ 1851/1"

Тираж 97б Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул, Проектная, 4