Способ получения магнезии жженой из основного карбоната магния и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к способам получения магнезии жженой (окиси магния) путем термической обработки (прокалки) сухого основного карбоната магния в печи с псевдоожиженным слоем и может быть использовано в химической, нефтехимической и других отраслях промышленности. С целью упрощения процесса и повышения качества продукта, скорость псевдоожижения в сечении газораспределительной рещетки в зоне загрузки 0,9-1,4 м/с, а в следующей по ходу движения материала зоне 0,2- 0,4 м/с, для чего в устройстве для получения магнезии, содержащем прямоугольную камеру 1, разделенную продольной призмой на два симметричных канала, в каждом из последних в подрещеточном пространстве установлена перегородка с отверстиями для прохода газа, а в надрешеточном - сплошная перегородка, разделяющая газораспределительную рещетку на два отсека: загрузки и допрокалки, при этом ширина продольной призмы - а, ширина канала - Ь, длина газораспределительной решетки в отсеке допрокалки - L, длина газораспределительной решетки отсека загрузки - f, высота камеры от газораспределительной решетки до крышки - Н, суммарная площадь отверстий в поперечной перегородке газораспределительной решетки одного канала - F, суммарная площадь отверстий в газораспределительной рещетке одного отсека допрокалки -f, площадь сечения расширенной части камеры - FI и суммарная площадь газораспределительных решеток в двух каналах - f| связаны между собой следующи.ми соотношениями: b

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1310599 А 1 (51) 4 F 27 В 15 00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3929204/29-33 (22) 07.06.85 (46) 15.05.87. Бюл. № 18 (72) М. С. Юфа, Е. В. Коровкин, В. С. Серебряков, М. П. Никифоров, Л. И. Россыльный, В. К. Симейко и P. П. Рило (53) 621.365.411:669.721 (088.8) (56) Получение окиси магния на опытнопромышленной установке. — Сб. науч. тр.

НИИХиммаша, 1975, № 72, с. 13 — 19.

Печь для обжига ПП2К 300 — 18. Чертеж общего вида № 187 — 2350.000ВО, 1983. (54) СПОСОБ ПОЛУЧЕНИЯ МАГНЕЗИИ

ЖЖЕНОЙ ИЗ ОСНОВНОГО КАРБОНАТА

МАГНИЯ И УСТРОЙСТВО ДЛЯ ЕГО

ОСУЩЕСТВЛЕНИЯ (57) Изобретение относится к способам получения магнезии жженой (окиси магния) путем термической обработки (прокалки) сухого основного карбоната магния в печи с псевдоожиженным слоем и может быть использовано в химической, нефтехимической и других отраслях промышленности. С целью упрощения процесса и повышения качества продукта, скорость псевдоожижения в сечении газораспределительной решетки в зоне загрузки 0,9 — 1,4 м/с, а в следующей по ходу движения материала зоне 0,2—

0,4 м/с, для чего в устройстве для получения магнезии, содержащем прямоугольную камеру I, разделенную продольной призмой на два симметричных канала, в каждом из последних в подрешеточном пространстве установлена перегородка с отверстиями для прохода газа, а в надрешеточном — сплошная перегородка, разделяющая газораспределительную решетку на два отсека: загрузки и допрокалки, при этом ширина продольной призмы — а, ширина канала — Ь, длина газораспределительной решетки в отсеке допрокалки — L, длина газораспределительной решетки отсека загрузки — f, высота камеры от газораспределительной решетки до крышки — Н, суммарная площадь отверстий в поперечной перегородке газораспределительной решетки одного канала — F, суммарная площадь отверстий в газораспределительной решетке одного отсека допрокалки — f, площадь сечения расширенной части камеры — F и суммарная площадь газораспределительных решеток в двух каналах — fi связаны между собой следующими соотношениями: Ь =

= (0,55 — 0,7) а; L= (1,25 — 1,35) 1; Н=6Ь;

F= (0,2 — 0,3) f и Fi=3,5fi 2 с. п. ф-лы. 3 ил.

1310599

Изобретение относится к способу получе- пыли, выносимой в систему газоочистки. ния магнезии жженой (окиси магния) пу- Магнезия жженая в виде высокодисперстем термической обработки (прокалки) сухо- ной пыли имеет насыпную массу 200— го основного карбоната магния в печи с 250 кг/м (вместо 350 кг/м получаемую псевдоожиженным слоем и может быть ис- 5 другими известными способами) и гораздо пользовано в химической, нефтехимической большую реакционную способность, что цени других отраслях промышленности. но при использвании ее как исходного сыЦель изобретения — упрощение процес- рья в качестве наполнителя для резины и са и повышение качества продукта. в других производствах.

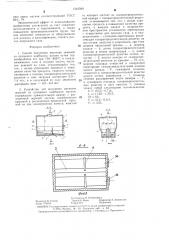

Предлагаемый способ получения магне- На фиг. 1 изображено устройство, реазии жженой из основного карбоната маг- лизукнцее предлагаемый способ (разрез

1О ния по изобретению включает ведение про-  — В на фиг. 2); на фиг. 2 — разрез А — А цесса прокалки в две стадии: со средней на фиг. 1; на фиг. 3 — разрез Б — Б на фиг. . скоростью псевдоожижения в сечении га- Печь содержит прямоугольную камеру 1 зораспределительной решетки на первой ста- с наклонными боковыми стенками 2 в нижней дии в зоне загрузки, равной 0,9 — 1,4 м/с, Ig части. Нижняя часть прямоугольной кана второй стадии — в следуюгцей по ходу меры делится продольной призмой 3 «а два движения материала зоне — со скоростью симметричных канала. Каждый канал снабравной 0,2 — 0,4 м/с. жен поперечной перегородкой 4 с газорасПри скоростях потока газа в сечении пределительными решетками 5 и 6, обрагазораспределительной решетки ниже 0,2 м/с зуюшими газораспределительные камеры и ниже 0,9 м/с в зоне загрузки наблюдает- 20 7 и 8, отсеки загрузки (прокалки) 9 и дося неустойчивый режим псеводоожижения прокалки 10. В перегородке 4 имеются отверс образованием застойных зон. стия 11 для прохода газа на псевдоожиПри скоростях потока выше 0,4 м/с в жение из газораспределительной камеры 7 следующей по ходу движения материала зоне в разораспределительную камеру 8. Газорасуменьшается время пребывания высокодис- пределительная решетка имеет отверстия 12 персных частиц, ухудшается степень их для прохода газа на псевдоожижени . p.25 е. Be хтепловой обработки. При скоростях потока няя часть печи имеет расширенную часть— выше 1,4 м/с в зоне загрузки в систему сепарационную зону 13. корпусе печи имеются патрубки 14 для подачи газа от пылеулавливания выносятся некондиционтопок на псевдоожижение. В крышке пеные по крупности частицы, т.е. 140 мк чи 15 установлен патру ок для отвода и более. При соблюдении пределов указанотходящих газов и готового пылевидного ных скоростей гарантией получения магнеп родуктта За гоузки осуществляют зии жженой, кондиционной по содержанию б 17. рез патрубок в ней окиси магния является еще и подТ овая стенка отсека 9 снабжена патрубками цля загрузки гранул в каждый

Температура слоя в отсеках загрузки и отсек загрузки. допрокалки при установившемся режиме З Ширина газораспределительной решетпРактически одинакова. В этом интеРвале ки одного канала составляет 0 55 0 7 шитемпеРатуР может быть получена магнезия,ны продольной призмы 3. длина газожженаЯ, отвечаюшаЯ 1 соРтУ по содержанию распределительной решетки отсека допроокиси магния в ней. Согласно ГОСТ 844 — 79,, и о ав яег 25 — — 35 ог 1 ины азомагнезия жженая содержанием 92/o М1. О распределительной решетки в отсеке загрузи более отвечает I соРтУ, ниже 89Я;, — 6Рак. 40 ки. Площадь отверстий в поперечной переПри темпеРатуРах в слое ниже 750 С полу- горотке в газораспределительной камере чают продукт II соРта или бРак. При темпе- одного канала составляет 0 2 — 0,3 от суммарратуре в слое вь(ше 850 С Возникают труд- ной .,Ощади отв рстий газораспреле1итель ности с конструкционными материалами длЯ и ре етки отсека допрокалки. выполнения газохода после печи и проблемы

45 Высота камеры от газораспределительохлаждениЯ готового продукта после газо- ной Реп етки до крышки пе и равна очистки. При заданном интервале темпера- b — ширина газораспределительной ре етки тУР готовый продУкт Успевает охлаждатьсЯ о „, го а„а„а при тРанспоРтиРовке его в системе пыле- Площадь сечения сепарационной зоны в

УлавливаниЯ: в бункерах циклонов и РУкав- расширенной части печи равна 35 суммарных фильтРов. ПоэтомУ повышать темпеРа- 50 ной площа, и г;зораспреде. Ительных р туру выше 850 С нецелесообразно. ток в двух каналах.

Таким образом, при обеспечении ука- Если ширина b газоразделительной резанных пределов скоростей потока газа в шетки менее 0,55а, то продольная ось плоссечении решетки и определенных соотно- кой струи газа, выходящего из слоя матешениях конструктивных параметров в пе- риала, будет излишне близка к оси патрубчи обжига устанавливается автомодельный 55 ка отсоса газов из камеры. Для исключережим процесса обжига основного карбона- ния выноса крупных частиц (превышающих та магния, который позволяет при тепловой допустимые) потребуется увеличение высообработке получить стабильно кондиционную ты камеры Н более 6b, что приводит к увемагнезию жженую в виде высокодисперсной личению металлоемкости печи.!

310599

Если же b принять более 0,7а, то, хотя ось струи отодвигается от патрубка отсоса, сама струя становится более мошной, а относительный объем сепарационного пространства между струями снижается, что может привести к выносу из слоя излишне крупных частиц. Высота камеры Н=6Ь принята оптимальной с точки зрения снижения скорости в струе газа, выходящего из слоя при принятой ширине решетки b с учетом принятой зависимости Ь от а.

Длина газораспределительной решетки отсека допрокалки L= (1,25 — 1,35) f, где длина отсека загрузки, определена исходя из того, что при L большем 1,35! . площадь решетки в отсеке допрокалки становится излишне большой, что приводит к снижению высоты слоя в отсеке допрокалки, увеличению общего расхода теплоносителя на печь, так как из отсека загрузки в отсек допрокалки поступает лишь определенное количество материала, пропорциональное !.

При L меньше 1,253 сижается среднее содержание MgO в частицах материала ниже 92%.

Соотношение F= (0,2 — 0,3) f, где F — суммарная площадь отверстий в поперечной перегородке, à f — — суммарная площадь отверстий в газорасп редел ительной решетке отсека допрокалки, устанавливает приемлемый расход теплоносителя в отсек допрокалки. При F большем 0,3! в отсек будет поступать излишнее количество теплоносителя, материал будет быстро выноситься из слоя до завершения в нем химических реакций. При F меньшем 0,2f псевдоожижение материала делается «вялыM», отсек до прокалки переполняется и псевдоожижение прекращается.

Принятое соотношение между площадью сечения сепарационной зоны Fl печи и суммарной плошадью газораспределительных решоток !I является достаточным для получения кондиционного материала. Увеличение площади сечения сепарационной зоны Fl выше 3,5tl не выгодно, так как, хотя и позволяет получать продукт с большим содержанием мелкой фракции, требует увеличения размеров печи.

Способ получения магнезии жженой из гранулированного основного карбоната магния с помощью этого устройства осуществляется следуюгцим образом.

Исходный материал со средним размером гранул и частиц 2 — 3 мм загружается через патрубок 17 в отсеки загрузки 9.

В отсеках 9 происходит термообработка гранул и частиц в псевдоожиженном слое при 750 — 850 С. При нагреве основного карбоната магния происходит химическая реакция разложения с образованием окиси магния, углекислого газа и паров воды. В результате реакции гранулы и частицы значительно разрушаются и измельчаются. Об5

55 разовавшиеся мелкие частицы окиси мзi iliIII дымовыми газами выносятся нз сло>ъ,(ымовые газы из отсеков 9 при движении к патрубку 16 частично заходят в H.Iдслоево. пространство отсеков 10. Из-за резко о c :Iilæ<ния вертикальных составляюгцих скоростей газа в площади сечения сепарационной зоны в верхней части печи нз потока, движущегося в сторону надслоевого пространства отсека 10, выпадают частицы боле<

130 мк и попадают в отсек 0 допрокалки, где продолжается термообработка в «сев.ц>ожиженном слое. Это позволяет получать продукт с повышенным содержанием MgO.

Более мелкие частицы менее !30 мк в виде кондиционного продукта через патрубок 16 выносятся в систему газоочистки и из нее R бункера, далее магнезия жженая затоваривается в мешки.

Дымовые газы через патрубки 14 подаются в газораспределительную камеру 7, из которой через отверстия в газораспределительной решетке 5 газ попадает в слой материала в отсек 9 загрузки, а через отверстие 11 поступает в газораспределнтельную камеру 8 и из нее через отверстия в газораспределитеlbHQA решетке 6 поступает в слой материала отсека О 10прокалки.

В связи с тем, что в отсеке допрокалки в слое находятся мелкие частицы, скорости псеводоожижения их значительно ниже, чем. в отсеке загрузки. поэтому на псевдоожижепие сюда подается 25% от общего расхода дымовых газов. Готовый прод :кт a BHge частиц менее 140 iII< sill«ocII rcsl из камеры через патрубок !6.

В отсеке прокалки на первой c T331III обжига основного карбоната магния содержание окиси магния в оставших<я в слое частицах достигает 92% . На второй стадии в отсеке допрокалки продолжается термообработка продукта и за счет увеличения времени пребывания материала в устройстве содержание окиси магния достигает до 96%, что для данных условий являсгся максимальным.

Способ получения окиси магния из гранулированного основного карбоната магния можно осуществить лишь при обеспечении определенных характеристик псевдоожиженного слоя и надслоевого пространства, которое достигается соответствующим набором конструктивных параметров устройства и подачи теп,-оносителя, являюгцегося одновременно псевдоожижающим агентом слоя материала.

Таким образом в устройстве реализуется режим обжига, xàðàêòåðèзуioùlié< sl тем, что при подаче в газораспределительную камеру дымовых газов, обеспечиваюших температуру в слое 750 †8 С и скорость газа на сечение газораспределительной решетки в отсеке загрузки 0,9 — 1,4 M/с из печи будет выноситься продукт, по крупности и содержа1310599

Формула изобретения

l7 и в

/ / /s фин.е

Составитель И. Иноземцева

Редактор М. Товтин Техред И. Верес Корректор А. Зимокосов

Заказ 1759/34 Тираж 544 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-- 35, Раушская наб., д. 4/5

Г!роизводственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4! нию окиси магния соответствующий ГОСТ

844 — 79.

Экономический эффект от использования изобретения достигается за счет снижения металлоемкости и энергоемкости, а также повышения производительности труда, так как позволяет отказаться от оборудования для размола и классификации, снизить расход природного газа.

1. Способ получения магнезии жженой из основного карбоната магния путем термообработки его при 750 †8 С в псевдоожиженном слое и отдувки частиц магнезии жженой из слоя, отличающийся тем, что, с целью упрощения процесса и повышения качества продукта, скорость псевдоожижения в сечении газораспредслительной решетки в зоне загрузки составляет 0,9—

1,4 м/с, а в следуюгцей по ходу движения материала зоне — 0,2 — 0,4 м/с.

2. Устройство для получения магнезии жженой из основного карбоната магния, содержащее прямоугольную камеру с расширенной верхней частью, ограниченную крышкой и разделенную продольной призмой на два симметричных. канала, каждый в-s

1в 75 из которых состоит из газораспределительной камеры с газораспределительHой решеткой, отличающееся тем, что, с целью упрощения процесса и повышения качества продукта, в каждом канале в подрешеточном пространстве установлена перегородка с отверстиями для прохода газа, а в надрешеточном — сплошная перегородка, разделяющая газораспределительную решетку на два отсека: загрузки и допрокалки, при этом

10 ширина продольной призмы — а, ширина канала — b, длина газораспределительной решетки в отсеке допрокладки — L, длина газораспределительной решетки отсека загрузки — Е, высота камеры от газораспределительной решетки до крышки — Н, суммарная плошадь отверсти и в поперечной перегородке газораспределительной камеры одного канала — F, суммарная площадь отверстий в газораспределительной решетке одного отсека допрокалки — f, площадь се 1еННН расширенной части KBMepb1 — F( и суммарная площадь газораспределительных решеток в двух каналах fi связаны между собой следующими соотношениями:

b = (055 — 07)а.

1.. = (1,25 — 1,35)1;

25 Н= 6b;

Р = (0,2 — 0,3) Е; г1 — — 3,5Е ы