Способ формирования углеродсодержащей футеровки рудовосстановительной электропечи

Иллюстрации

Показать всеРеферат

Изобретение относится к области нечестроения для электрометаллургии и может быть использовано при производстве ферросплавов, фосфора, карбида ка,тьция. Це, 1ью изобретения является новьпиеиие эксп,1уатационной сто| 1кости формируемое футеровки и увеличение межремонтного периода ее работы. Пос.че нанесения на угольные б,1оки зан1итного с, 1оя из yr, ie- родистой массы его покрывают армируюпи1м слоем из быстротвердеющего MaTepiia,ia, например бетона. Отно1иение то, 11цин защитного и армирующего с,1оев состав. 1яст 7 - 20. После затвердевания армирующего слоя об- ЖИ1 чтлеродистой массы не сопровождается нераво.мерным ее распо,тожением и вьггеканием из заглубленны.ч поврежденп11 уго,Ь- ны.х блоков. В резу,1ьтате срок с. пжбы восстановленной футеровки и межремонт1и 1е периоды печи возс1астают в три раза. 1 з.п. ф-лы, 1 табл. S СО о о:) о

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

ÄÄSUÄÄ 1310602 (5)) 4 F 27 D 1,/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМ ./ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3948231!22-02 (22) 7.07.85 (46) 15.05.87. Бюл. ¹ 18 (72) А. М. Киселев, Ю. С. Дубыниц, А. И. Атманский. Ю. В. Шкарупа, Г. С. Сацдыбасв и A. В. Владыкип (53) 669.168 (088.8) (56) Текпологи ческий регламент ¹ 33 прои.IHo:fñòfçà желтого фосфора. П. 6.2.1. ЧПО

«Фосфор». 1976.

Та» же П6.: .1. (54, СПОСОБ ФОРЧИРОВАНИЯ УГ,:11 РОДСОДЕРЖА)ЦЕЙ ФУТЕРОВКИ Pi ДОВОССТА НОВИ ТЕ.1 Ь НОЙ 3, 1E K ТРОПЕЧИ (57) Изоорстецие относится к ооласти псчестрос пия для электрометаллурги и и Может ffh! Th использовано при п)эоизводствс ферросплавов, фосфора, карбида кальция.

Целью изобрстеиия является повьппспис эксплуатационной стойкости формируемой футсровки и увел ичеиис меж ремонтного периода ее работы. После нанесения па угольпыс блоки защитпого слоя из углеродистой массы его покрывают армирующим слоем из быстротвердсющсго материала, например бстоиа. Отпоп еиие толгцин загцитного и армирующсго слоев составляет 7- -20.

Пос.lf затвердевания армирукпцс го слоя оожиг xòëåðoäèñòoé массы пе сопровождается неравомерным ее расположе ием и вытскаиием из заглус Ipffffi fx поврсждеиий угольllbIx блоков. В результате срок сл жбы восстановленной футеровки и м rl<ðcмоптllûf периоды печи возрастают I3 три раза. l з.ll. ф-лы. I табл.

1310602

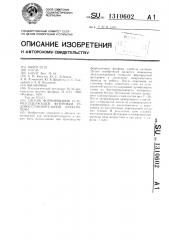

Толщина армирующего слоя мм

Расход материала на

Соотношение толщин заТолщина защитного слоя из углеродХарактеристика надежности армирующего слоя

4утеровка

Стойкость восста— новленэлектропечи, сформированщитного и армирующега слоев футеровки армирующий ная по способу

-1ой (bv

С.10й, Т веров ки содержащей масэлектропечи,мес сы, мм

300

14звестному

400

Изобретение относится к печестроению для электрометаллургии и может быть использовано в рудовосстановительных и плавильных электропечах, широко применяемых в черной и цветной металлургии, а также в химической промышленности в электропечах по производству ферросплавов, цветных металлов, карбида кальция, желтого фосфора.

Цель изобретения — повышение эксплуатационной стойкости формируемой ф JTcpoBKH и увеличение межремонтногo периода ее работы.

Кладку печи выполняют из углеродистых блоков, наносят на их рабочую поверхность защитный слой из набивочной углеродистой массы. Этот слой затем покрывают армируюшим слоем из быстротвердеющего раствора, например, бетона марки 200, имеющего огнеупорность в пределах 1200 — 1500 С.

Отношение толщины защитного слоя к армирующему составляет 7 — 20. Армирующий слой наносят вручную или торкретированием, выдерживают при положительной температуре в течение времени, достаточного для затвердевания бетона. После затвердевания армируюшего слоя образуется своеобразное каркасное сооружение (кокиль), которое прелохраняет набивочную углеродсодерж а щу1о массу, имеющую температуру перехода из пластически жилкоподвижного состояния в твердое в пределах 150 — -200 С, от вытекания из полостей между блоками и из раковин футеровки в период обжига.

Толщина защитного слоя из углеродсодержагцей набивочной массы зависит от степени износа футеровочных блоков, места расположения в печи и, как правило, находится в пределах 300 †5 мм.

Верхний предел отношения толщины защитного и армирующего слоев определяется минимальными прочностными свойствами материала армиру1ощего слоя, а нижний предел — целесообразностью минимального расхода материалов на его изготовление. Чем быстрее твердеет раствор, из которого приготовлен армирующий слой, тем скорее начинается разогрев печи и меньше длительность ремонта. Материал армирую1цсго слоя должен иметь огнеупорность выше температуры перехода углеродсодержашей набивочпой массы из жидког1ластичного состояния в TBcp,îå, т.е, сохранять прочность 10 окончания обжига и затвердевания массы.

Пример промышленного опробования предложенного способа.

Ван ну, оста новлен ную на ремонт электропечи PK3 — 80ФИ1 по производству желтого фосфора. очищали от шихты, а углеродистые блоки футеровки от приварившегося к ним шлакового гарнисажа и настылей.

Сильно изношенные блоки заменяли новыми. Разрушенные места футсровочных блоков (раковины, nîëîñòè) заполняют защитным слоем набивочной углеродсодержа15 щей массы про51зволс 1 вс1 ЧПО < Фосфор>>, имеющей следукнцие физико-химические по казатели: истинная 11потность 1,82 г/см ; кажущаяся плотность 1,2 — -1,25 г/см, пористость 30 — 37 ; предел прочности при сжатии

94,5 кг/C» ; теплопроволность 1,3 — 1,7 Вт/м

20 грал; коэффициент термического расширения

4,78 10 "1/грал: реакционная способность в токе СО2 30,28", ; удельное электросопротивление 146,1 Ом.мм - /м. При этом массу предварительно разогревали до 130 — 150 С в смесильных машинах типа «Лнол» и в специальных термостатирующих емкостях-кюбелях подавали в ванну печи лля проведения восс гановительного ремонта. Затем массу засыпали отдельными слоями тол1циной-40 мм на изношенные поверхности углеродисты:

З0 блоков. Каждый слой массы утрамбовывали с помощью ручных или пневматических трамбовок.

После достижения требуемой толгцины загцитного слоя из углеролсолержащей набивочной массы на него наносили армирую35 щий слой из быстротверлеющего раствора (бетона термостойкого марки 200) и вь1— лерживали в течение 6 ч. После затверлевания армиру1ощего слоя проводили обжиг углеродсодержащей 1габивочной массы зап.итного слоя при 900"С. Для полх 1сния

40 сравнительных даннь!х параллельно»povoЛИЛИ фОРМИРОВаНИЕ УгЛЕРОЛСОЛЕРжа 1,C I . фгтеровки электропечи РК380ФИ1 rro известному способу без использования армирую1цего слоя. Толщину армир, Iorncão с.1051 подбирали

45 опытным пх-тем.

Результаты прелставлсны в таблицс-.!

310602

11р одолжение таблицы

Толщина

Толщина

Зутеровка электропечи, сформированСоотношение толщин защитного и

Раеход материа.13 tt»

:!рмиру ющий слой, т защитармирующего ного слоя из углеродмирующего слоя восста новлеи1ioA футеровки элс ктро— печи,мес ная по способу слоя мм армирующего слоев футеровки содержащей массы, мм

500

300

10

Слабый

1!реплагаемому с армирующим слоем

300

15

10

Удовлетворительный

Надежный

300

10

15

300

7,5

36

Надежный

300

Надежный

2з

300

Надежный

36

400

13

Слабыи

400

20

14!

Слабый

400

13,3

15

Удовлетворительный

400

36

Надежный

400 э з

Надежный з00

50

Слабый

500

25

Слабый

16,6

15

Слабый

500

12,з

500

У овлетворительный

Надежный

50

500 !

8,1

500

Надежный

Данные промышленной проверки свидетельствуют, что оптимальным следует счигать отношение толщины защитного слоя к армирующему равное 10:1,1Г максимальное

7:1, исходя из расхода армирующего материала в пределах до 22 т, и минимального 20:1 с учетом ухудшения прочности при одноВременном превышении стойкости восстановленной футеровки по сравнению с известным сиосс1бОГ!. При оптимальном соотношении толщии слоев стойкость восстановленной футеровки повышается B 3 раза по сравнению с известным способом восстановления.

Арх!ирующий слой из быстротвердеющего раствора ооеспечивает повышение эксплуатационной стойкости защитного слоя из углеродсодержащей набивочной массы и углеродной футеровки электропечи в целом. При этом в 1,5 — 2 раза сокращается время и количество ремонтов футеровки электропечей, соответственно увеличивается их межремонтный период работы до 36 мс«. против 12 мес. по прототипу. Обе«печи!3!1«Г«я экономия фl терОВОчliых 13Ttрl1 !лов.

Форл17.!а пзо11ретенпз!

1. Спосоо формирования углеро ьсодерж3 Гцей фУТВPО В ки PУд01300«T3 ИОВ11TВ;1 ьl!01! электрОГ!ечи, BK.1юча юиГГ1 11 Оч истк В<3 ины оТ