Способ изготовления холоднокатаного оцинкованного листа

Иллюстрации

Показать всеРеферат

Изобретение относится к области прокатного производства и наиболее эффективно может быть использовано, например, при горячей прокатке алюминия и его сплавов на широкополосовых станах. Цель изобретения - улучшение качества проката, уменьшение расхода эмульсии и повьшение долговечности рабочих валков. Способ заключается в том, что при прокатке в очаг дефор- .мации подают охлаждаязщую эмульсию, при этом подачу производят дифференцированно , а именно при толщине полосы более 100 мм - только на полосу, а при толщине полосы до 100 мм до конечного размера - только на валки. 2 з.п. ф-лы, 1 ил, 2 табл. i О) ю to см

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

А3 ае (в (50 4 2

1

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К flATEHTV

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3442803/22-02 (22) 25.05.82 (31) 267659, (32) 27.05.81 (33) US (46) 15.05.87. Бюл. В 18 (71) Ра-Шиппинг Лтд,, ой (FI) (72) Пертти Юхани Сиппола (FI) (53) 621.785.79 (088.8) (56) Беняковский M.À., Гринберг Д.Л.

Производство оцинкованного листа. М.:

Металлургия, 1973, с. 106, 111-113, 117-118. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНОГО ОЦИНКОВАННОГО ЛИСТА (57) Изобретение относится к области прокатного производства и наиболее эффективно может быть использовано, .например, нри горячей прокатке алюминия и его сплавов на широкополосовых станах. Цель изобретения — улучшение качества проката, уменьшение расхода эмульсии и повышение долговечности рабочих валков. Способ заключается в том, что при прокатке в очаг дефор,мации подают охлаждающую эмульсию, при этом подачу производят дифференцированно, а именно при толщине поло" сы более 100 мм — только на полосу, 8

СВ а при толщине полосы до 100 мм до ко" нечного размера — только на валки.

2 з.п. ф-лы, 1 ил. 2 табл.

1 131

Изобретение относится к черной металлургии, в частности к изготовлению холоднокатаноголиста с антикоррозионным.покрытием.

Целью изобретения является повышение прочности листа при сохранении пластичности.

Сущность изобретения заключается в использовании для изготовления

I холоднокатаного листа малоуглеродистых низколегированных сталей, приобретающих после соответствующей термической обработки двухфазную структуру, состоящую из мартенсита или нижнего бейнита и феррита. Такая структура получается после нагрева стали до температуры в интервале

Ас, -Ac» выдержки при этой температуре для образования необходимого соотношения аустенита и феррита и последующего быстрого охлаждения для превращения аустенита в мартенсит нли нижний бейнит.

Сталь с двухфазной структурой обладает повышенной прочностью при сохранении достаточной пластичности.

Использование в качестве охлаждающей среды при охлаждении полосы с температуры отжига до 420-460 С цинкоаллюминиевого расплава, служашего для нанесения антикоррозионного цинкоалюминиевого покрытия, а также последующее ускоренное охлаждение полосы до температуры ниже 300 С позволяют получить оцинкованный лист с двухфазной структурой при хорошем сцеплении цинкового покрытия со сталью.

Введение в цинкоалюминиевый сплав

4-6Х алюминия обеспечивает снижение температуры ванны цинкования до 400440 С вместо 440-460 С по прототипу, что позволяет получить хорошее сцеп- ление покрытия несмотря на более высокую температуру цинкования сталь- ной полосы.

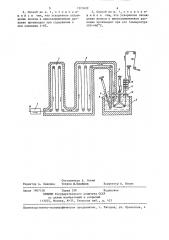

На чертеже приведена схема агрегата для изготовления оцинкованного листа предлагаемым способом.

Агрегат содержит установку 1 для очистки стальной полосы от прокатного масла, печь 2 для нагрева стальной полосы до температурного интервала Ас„-Ас, печь 3 для выдержки, последняя зона 4 которой выходит в цинкоалюминиевую ванну 5, в которой размещено охлаждающее устройство 6, охлаждаемый экран 7, насосное уст-. ройство 8 для обеспечения циркуляции

1622

1 расплава и -направляющие ролики 9 для направления стальной полосы через цинкоалюминиевую ванну, сопла 10 и

11 для охлаждения газом и воздухом и сопла 12 для подачи водовоздушной смеси.

Способ осуществляют следующим об- разом.

После очистки стальной полосы 13 от прокатного масла полосу нагревают в печи 2 с защитной атмосферой до температурного интервала Ас,-Ас и выдерживают в печи 3 для выдержки в

15 течение 1-2 мин. Защитный газ содержит 10-257. водорода и 90-75Х азота.

В последней зоне 4 печи 3 для выдержки, температуру стали регулируют надлежащим образом выше температуры Ас

I перед ее охлаждением в цинкоалюмини евой ванне, Ванна 5 изготовлена из керамики и снабжена охлаждающим устройством 6 или теплообменником для предупреждения повышения температуры

25 цинкоалюминиевой ванны вследствие влияния энергии, вносимой стальной полосой. Экран 7 охлаждают водой.

Циркуляция жидкого металла обеспечивается с помощью насоса 8, снабженЗ0 ного керамическим турбинным колесом.

Жидкий металл равномерно течет по поверхности полосы через сопла, размещенные по обеим сторонам полосы, и разливается по всей ее ширине. Блаодаря этому, температура металла в этой. точке ванны остается постоянной несмотря на большое количество тепловой энергии,, содержащейся в стальной полосе, и в то же время эффект реэ. 40 кого охлаждения жидкого цинка может регулироваться посредством расхода жидкого цинка. При изменении скорости стальной полосы время оцинкования может сохраняться постоянным за счет

45 регулирования высоты расположения направляющих роликов 9 известными способами (например, они будут устанавливаться в нужном положении автоматически в зависимости от скорости

5О полосы) . После цинковой ванны толщина покрытия регулируется с помощью сопел 10 газовых струй. После этого расплавленное покрытие быстро отверждают с помощью струй холодного воэ55 духа, после чего стальную полосу быстро охлаждают до температуры ниже о

300 С с помощью сопел 12 для воздушно-водяных струй. Сопла 11 и 12 можно регулировать на различную высоту

Сталь 1 Сталь 2

643

270

0,43

Формула изобретения

Содержание, Е, в стали

1 2

0,09

1,4

0,0

3 13 f 1622 4 соответственно скорости стальной по- Таблица 2 лосы.

Согласно предлагаемому способу

Свойства сталь резко охлаждают от температуры

i в интервале Ас, -Ас, где сталь имеет ферритно-аустенитную структуру, в

Предел прочности цинкоалюминиевой ванне в течение та, МП 485 на разрыв, МПа кого времени, которое необходимо для образования цинкового покрытия, посредел текучести, ле чего сталь еще раз быстро охлаж- 203 дают с помощью воздушных и водяных

Ь

Щее вРемЯ Ускоренного охлажДениЯ по- предел прочности лосы составляет 5-10 с.

0 42 на разрыв

Быстрое охлаждение стали обеспечи- 15 вает нужное осаждение атомов углероДа, захваченных ферритной матрицей „ и™7 линение, при образовании минимального излишка, и изготовление покрытой, отпуОтносительная де-. ъ

Ъ ной полосы, что невозможно осуществить известным способом из-за меньшей скорости охлаждения стальной полосы в отжигательной печи перед на- 25 несением покрытия в цинковой ванне.

Полученные механические сво ства у а ич ские свойства являются типичными ванна, содержащая 4-6Х инин при ст "ейск хаРактеРной Особенностью ко400 440еc торых является низкое отношение преобеспечивает хорошее формирование и 30 дела текучести к сцепление покрытия несмотря на испоу я д формация на пределе те льзование высокой температуры полокучести, сы, входящей в цинковую ванну. В известном способе это неосуществимо из-за малого содержания алюминия в цинковом расплаве (менее 0,27) и вы- влениЯ холоДноката

1.Способ изготовления холо нокатасокой температуры BBHI4 обусловленной тем, что температура плавления такого сплава равна 420 C > 0 сталей, включаюЩий обезжиСогласно предлагаемому способу из-40 ОлОДнокатаной полосы, нагРев ривание холо нокатано готавливали оцинкованн лей; составы которых представлены А 1 А з ыд Ржку ускоренное охлаж в табл.!. дение до температуры цинкования в ци коалюминиевом рйсплаве цинкова» ние для нанесения на сталь покрытия

Элемент из цинкоалюминиевого сплава и последующее ускоренное Охлаждение воздухом и водой, отличающийся

1 тем, что, с целью повышения прочности при сохранении пластичности, ускоС 0,05 ренное охлаждение полосы после ее нагрева,и выдержки при температуре Ас<Мп 1,2 Ас, производят до 420-490 С в цинкоалюминиевом расплаве, а после цинко0 4 55 вания полосу ускоренно охлаждают до

У

O .температуры ниже 300 С сначала воздухом, а затем водовоздушной смесью

Механические свойства изготовлен- цля получения двухфазной структуры ного листа представлены в табл. 2. стали.

1622

Составитель А. Секей

Техред Л.Олейник

Редактор А. Лежнина

Корректор А. Ильин

Заказ 1907/58 Тираж 550 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

5 131

2. Способ по п. 1, о т л и ч а юшийся тем, что ускоренное охлаждение полосы в цинкоалюминиевом расплаве производят при содержании в нем.алюминия 4-6Х.

3. Способ по п, 1, о т л и ч а юшийся тем что ускоренное охлаждение полосы в цинкоалюминиевом расплаве производят при его температуре

400-460 С.