Зубоотделочный станок для обработки зубьев конических колес

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, в частности к холодному накатыванию зубчатых колес методом пластической деформации, например калиброванию конических колес. Изобретение позволяет осуществлять холодное накатывание зубчатых колес методом пластической деформации. Цель изобретения - повышение качества обрабатываемых зубьев. Это достигается ID 13 20 И 18 сл 22 К)

СОЮЗ COBETCHHX

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) (q1) 4 В 21 Н 5/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Фиг.,7

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (61) 367947 (21) 3969286/27-27 (22) 28.10.85 (46) 23.05.87. Бюл. Р 19 (71) Научно-исследовательский институт технологии автомобильной промышленности (72) Л.Ф. Фомичев, А.М. Гороховский, Е.Н. Трофилеев и В.М. Кучерявый (53) 621.771.27:621.834(088.8) (56) Авторское свидетельство СССР

N- 367947, кл. В 21 Н 5/04, 1971. (54) ЗУБООТДЕЛОЧНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ЗУБЬЕВ КОНИЧЕСКИХ КОЛЕС (57) Изобретение относится к обработке металлов давлением, в частности к холодному накатыванию зубчатых колес методом пластической деформации, например калиброванию конических колес.

Изобретение позволяет осуществлять холодное накатывание зубчатых колес методом пластической деформации. Цель изобретения — повышение качества обрабатываемых зубьев. Это достигается

1311825 за счет установки механизма срезания наплывов металла на вершинах зубьев, включающего коническое зубчатое колесо ?5 со спиральными режущими зубьями. До окончания зубоотделки перемещаюг руку 10 до упругого контактирования колеса 25 с вершинами зубьев вращающейся заготовки 3. За счет сил трения начинает вращаться коническое колесо 25 и происходит срезание образовавшихся при зубокалибровании наплывов на вершинах зубьев. Размещение стакана 16 с возможностью подпружиненной самоустановки относительно образующей конуса вершин зубьев обеспечивается за счет подпружиненного перемещения тяг 18 и 19 друг относительно друга и позволяет обрабатывать нестабильные llo размеру заготовки 3, тем самым повышая качество обрабатываемых зубьев. 2 э.п. ф-лы, 3 ил.

Изобретение относится к обработке металпов давлением, в частности к холодному накатыванию зубчатых колес методом пластической деформации, например калиброванию конических колес, и является усовершенствованием изобретения по авт. св. к- 367947.

Цель изобретения — повышение качества зубьев путем устранения искажения формы вершин зубьев от наплывов металла в процессе.эубоотделки.

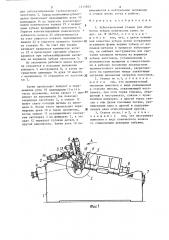

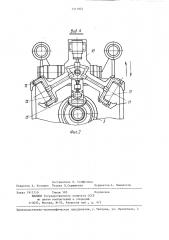

На фиг. 1 показан станок, общий вид; на фиг. 2 — вид А на фиг. 1; на фиг. 3 — узел I на фиг. 1.

Зубоотделочный станок содержит станину 1, смонтированные в ней под углом друг к другу шпиндель 2 заготовки 3 с механизмом 4 зажима заготовки 3 и шпиндель 5 инструмента 6 с приводом 7 перемещения шпинделя 5 и приводом 8 вращения инструмента 6. На станине 1 установлен механизм 9 загрузки, содержащий подвижную механическую руку 10 с двумя захватами 11 и 12. Захват 11 служит для подачи заготовки 3 в рабочую зону, а захват

12 — для удаления ее из рабочей зоны.

Рука 10 установлена с возможностью взаимодействия C цилиндром 13 поворота в плоскости, перпендикулярной оси шпинделя 2, и с цилиндром 14 перемещения параллельно оси шпинделя 2.

На руке lO между захватами 11 и

12 установлен механизм 15 для срезания наплывов металла на вершинах зубьев заготовки 3. Механизм 15 содержит стакан 16, один конец которого шарнирно связан с рукой 10 осью

17, перпендикулярной плоскости, проходящей через оси шпинделей 2 и 5, другой конец шарнирно связан с рукой 10 двумя размещенными одна в другой тягами 18 и 19, стянутыми между собой пружиной 20.

В стакане 16 размещены пружина 21 и взаимодействующая с ней пиноль 22, в которой в подшипниках 23 размещен

10 валик 24 с инструментом для срезания наплывов, выполненным, например, в виде конического зубчатого колеса 25 со спиральными режущими зубьями.

Пиноль 22 имеет возможность ссевого подпружиненного перемещения в стакане 16, а поспедний имеет возможность подпружиненной самоустановки относительно образующей конуса вершин зубьев заготовки 3 в плоскости, про20 ходящей через оси шпинделей 2 и 5 за счет подпружиненного осевого перемещения тяг 18 и 19 друг относительно друга.

В исходном положении заготовка 3 зажата механизмом 4 зажима на шпинделе 2, шпиндель 5 отведен, инструмент 6 не вращается, рука 10 находится в нейтральном положении (фиг. 2) и подведена к шпинделю 2 так, что коническое колесо 25 механизма 15 не касается вершин зубьев заготовки 3 °

Станок работает следующим образом.

Шпиндель 5 приводом 7 перемещает— ся в направлении к заготовке 3 и при

35 вводе зубьев инструмента 6 во впадины заготовки 3, включается привод 8 вращения инструмента 6. Цри дальнейшем перемещении шпинделя 5 npoucxol

1311825 4

) емещается в неитральное положение дит зубокалибровани (у е (з боотделка P з боот- и станок з к вновь готов к работе. заготовки 3. Перед окончанием зу делки происходит пер ц еме| ение руки 1 и о- Ф о р м у л а и з о б р е т е ния ,цилиндром до

14 упругого контактирования конического колеса 25 с вершио . б аа аю ейся заготовки .. о

3. 1. 3 боотделочный станок для о р у о нами зубьев вр щ щ б и зубьев конических колес по ание конического " ботки зу

Упругое контактирование авт. св. Р 367947, о т л и ч а ю— з бчатого колеса 25 об еспечивается и с я тем, что, с целью повышезу г перемещения щ и и с я е за счет упругого осевого и глового поворо-10 ния качества з а убьев путем устранения пиноли 22 и упругого углового по искажения формы вершин зубьев от нат а стакана 16. За счет сил трения ническое коле- плывов метал талла в процессе зубоотделначинает вращаться коническое ко ки он снабжен инструментом для сресо 25 и происходит р с езание образо†ки, он сн — зания наплывов металла на вершина х вавшихся при зубокали ров иб овании наплыз бьев заготовки, установленным с бьев заготовки 3. 15 зу ьев за оввов на вершинах зубь го икла внача- возможнос стью вращения и самоустано—

По окончании рабочего цик ки в ра очее п б положение посредством ле отводится в исход ное положение п плента 6 а затем по- промежут очного механизма, закре шп индель 5 инструмента, а з

4 ка 10 вместе ного на к ронштейне между захватными средством цилиндра 14 рука в о ганами механизма загрузки заготовок. ится от заготов- 20 органами

°, а юс механизмом 15 отвод

2. Станок по и. 1, о т л и ч а ки 3. щиися тем что промежуточный

Э от и пере- механизм выполнен в вид р е азмещенной

3 тем происходит поворот и переа и 13 и 14 в в стакане пиноли, охватывающей инсте т при зтом то ст б а захват 11 при- румент, п с к онтакое положение, когд

) щенный к инструменту, связан р нимает из накопителя ( (не показан) штейном шарнирно, а другой тор ц штеино, то е свяочередную заготовку 3, а захват 12 штеино зан с ним двумя соосными тягам, р и азеталь со шпин- зан с ним п и30 ненных одна oTHocHTeJIbHoH гой ру такое положение, ненных т-л и— когда зах хват 11 устанавливает очеред2 а- ч ающиисo тем что инструмент

У ную з аготовку 3 на шпинд 2, аель 2 а завыполнен в в иде конического колеса хват ат 12 передает готовую деталь в ка 10 пе- со спираль льными режущими зубьями. другои н накопитель. Затем рука

12

12

Составитель Н. Сейфулина

Редактор A. Козориз Техред Л.Сердюкова Корректор А. Зимокосов

Заказ 1917/10 Тираж 583 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушсхая наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4