Способ изготовления стержневых деталей

Иллюстрации

Показать всеРеферат

Изобретение касается обработки металлов давлением. Цель изобретения - снижение экономических затрат и увеличение производительности. Перед прямым выдавливанием и исходной цилиндрической заготовки получают промежуточную заготовку - стержень с утолщением на одном конце и с коническим злементом на другом. Окончательное формообразование осуществляют в матрице, заполненной рабочей жидкостью (смазочной средой), в две стадии за один ход пресса. На первой стадии редуцируют утолщенную часть промежуточной заготовки и запирают кольцевую полость между матрицей и заготовкой, заполненную смазочной средой, на второй стадии прямым выдавливанием получают деталь. 1 з.п. ф-лы, 4 ил. (Л 00 to 00

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1311828

А1 (ц 4 В 21 1 5/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3955940/31-27 (22) 18.06.85 (46) 23.05.87. Бюл. ¹ 19 (71) Харьковский политехнический институт им. В.И. Ленина (72) И,В. Куликов, Ю.И. Муленко, А.В. Асютин и А.А. Шаповалов (53) 621.735.076(088,8) (56) Авторское свидетельство СССР № 871980, кл. В 2 1 J 13/02, В 21 С 25/00, 1979. (54) СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ

ДЕТАЛЕЙ (57) Изобретение касается обработки металлов давлением. Цель изобретения — снижение экономических затрат и увеличение производительности.

Перед прямым выдавливанием из исходной цилиндрической заготовки получают промежуточную заготовку— стержень с утолщением на одном конце и с коническим элементом на другом. Окончательное формообразование осуществляют в матрице, запол— ненной рабочей жидкостью (смазочной средой), в две стадии за один ход пресса. На первой стадии редуцируют утолщенную часть промежуточной заготовки и запирают кольцевую полость между матрицей и заготовкой, заполненную смазочной средой, на второй стадии прямым выдавливанием получают деталь. 1 з.п. ф-лы, 4 ил. где D—

1 131

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления стержневых деталей с утолщением на одном конце, а также других ступенчатых сплошных деталей простого и фасонного сечения, например ступенчатых валов, осей, деталей со шлицами и др.

Цель изобретения — повышение производительности и снижение экономических затрат.

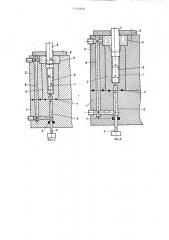

lla фиг, 1 показаны переходы, обеспечивающие получение стержневых деталей путем отрезки исходной заготовки (a), формообразования промежуточной заготовки (б) и окончательного формообразования детали прямым выдавливанием (S), а также детали (вариант), когда заготовка выдавливается "напроход" (i); на фиг. 2 — исходное положение промежуточной заготовки в матрице; на фиг. 3 — первая стадия окончательного формообразования детали редуцированием утолщенной части промежуточной заготовки; на фиг.4 вторая стадия окончательного формообразования путем прямого выдавливания в матрице, заполненной рабочей жидкостью (смазочной средой).

Способ осуществляют следующим образом.

Исходную заготовку длиной 1„ (фиг. 1а) получают отрезкой от прутка известным способом. После отжига и подготовки заготовки (фосфатирование, омыливание) выдавливанием и осадкой получают промежуточную заготовку — стержень с утолщением на одном конце и с коническим элементом на другом (фиг. 1б). Окончательное формообразование детали осуществляют прямым выдавливанием в специальном штампе, в верхней части которого выполнена открытая полость, заполненная рабочей жидкостью (смазочной средой) и соединенная с полостью матрица и нижней полостью штампа каналом как сообщающиеся сосуды (фиг. 2-4).

Штамп содержит плиту 1, матрицу 2, плиту 3, выталкиватель 4 с уплотнением 5, пуансон 6, уплотнения 7. В верхней части плиты 1 выполнена полость Л, заполненная рабочей жидкостью (смазочной средой), закрытая крышкой 8 и соединенная с атмосферой, Полость А соединена с полостью матрицы и нижней полостью штампа Б каналом В как сообщающиеся сосуды. В ка1828 2 честве рабочей жидкости могут быть использованы, например, касторовое масло, глицерин, консистентная смесь дисульфида молибдена или порошкообразного графита с минеральным маслом и др.

Заготовку 9 загружают в штамп через отверстие в крышке 8, при этом она благодаря утолщению зависает в

10 матрице (фиг. 2). Далее включают пресс на рабочий ход. Деформирование заготовки осуществляется в две стадии за один ход пресса. На первой стадии заготовка 9 проталкивается в матрицу до упора конического элемента в матричную воронку (фиг. 3). При проталкивании заготовки в матрицу верхняя утолщенная часть ее редуцируется со степенью деформации 0,150,25. Таким образом, на первой стадии выдавливания кольцевая полость Г между стенками матрицы 2 и заготовкой 9, заполненная смазочной средой, надежно запирается. Дальнейший ход ползуна вниз переводит процесс во вторую стадию — прямое выдавливание. На протяжении всего процесса выдавливания смазочная среда в кольцевом зазоре

Г находится под действием давления, достаточного для предотвращения осадки заготовки 9 в матрице 2, поэтому стенки матрицы и боковая поверхность заготовки разделены слоем смазки и потери на трение сводятся к минимуму, 35 Бпагодаря высокому давлению в кольцевом зазоре Г смазка принудительно подается в зону трения, что обеспечивает гидродинамический режим трения в процессе выдавливания.

Для надежного запирания среды размеры промежуточной заготовки определяют по соотношениям

О=(0, 95-0,„98)0„; П =(1, 15-1,25) Ц ;

1, =(0,5-1)D; 1 =

50 2 диаметр исходной заготовки, мм; диаметр утолщения промежуточной заготовки, мм; диаметр матрицы для прямого выдавливания, мм; высота утолщения промежуточной заготовки, мм;

1311828

Формула где D—

D м

1 а б 1 8 высота конического элемента промежуточной заготовки, мм; диаметр готовой цетали, мм; угол раствора матричной воронки, град. 5

Пример. Из отожженных фосфа- тированных заготовок диаметром D=9 MM и длиной 11=85 мм из стали 15Х осадкой, и выдавливанием получают промежуточную заготовку (фиг. 1б) с размерами D =11,3 мм; h„=9 мм; h =2 мм;

4=90 . Затем прямым выдавливанием в штампе с диаметром матрицы 0 =9, 6 ми (фиг. 4) получают деталь с размерами

d=5 мм; 1 =150 мм. Вьщавливание осуществляют на испытательной машине

УИМ-50. Усилие прямоro выдавливания по показанию силоизмерителя 9,2 тс.

20 изобретения

1. Способ изготовления стержневых деталей, включающий получение исходной заготовки и прямое ее выдавлива-.25 ние в .условиях гидродинамического режима трения, о т л и ч а ю щ и й— с я тем, что, с целью повышения производительности и снижения экономических затрат, перед прямым выдавливанием из исходной заготовки получают промежуточную заготовку в виде стержня с утолщением на одном конце и с коническим элементом на другом, а прямое выдавливание осуществляют в цве стадии за один ход пресса в матрице, заполненной рабочей смазочной жидкостью, причем на первой стадии редуцируют утолщенную часть промежуточной заготовки и запирают заполненную смазочной жидкостью кольцевую полость между матрицей и заготовкой, на второй стадии осуществляют окончательное выдавливание °

2. Способ по и. 1, о т л и ч а ю— шийся тем,. что размеры проме.жуточной заготовки определяют по соотношениям

D=(0,95-0,98) D ; D„ =(1,15-1, 5) Dì

hÄ=(0,5-1) В; 1,—

2tg 2 диаметр исходной заготовки, мм; диаметр утолщения промежуточной заготовку, мм; диаметр матрицы для прямого вьщавливания, мм; высота утолщения промежуточной заготовки, мм; высота конического элемента промежуточной заготовки,мм; диаметр готовой детали, мм; угол раствора матричной воронки, град.

1311828

Фиг.3

1311828

Фиг.Ф

Составитель А. Воронцов

Редактор А. Козориз Техред Л.Сердюкова Корректор А. Зимокосов

Заказ 1917/10 Тираж 583 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4