Штамп для прямого выдавливания стержневых деталей

Иллюстрации

Показать всеРеферат

Изобретение касается обработки металлов давлением. Цель изобретения повьшение надежности штампа (Ш), его экономичности и производительности . В Ш проточка для рабочей жидкости выполнена открытой, расположена в верхней части контейнера и соединена каналом с полостью контейнера и нижней полостью Ш. Ш снабжен позицией предварительной штамповки для получения промежуточной заготовки, включающей матрицу и контейнер со ступенчатой полостью. Изобретение позволяет отказаться от применения уплотнений высокого давления на подвижных деталях Ш за счет запирания рабочей жидкости с помощью предварительно профилированной заготовки. 4 ил. с СХ СО

СО1ОЗ СОБЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

А1

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3956058/31-27 (22) 18.06.85 (46) 23.05.87. Бюл. Р 19 (71) Харьковский политехнический институт им. В.И.Ленина (72) И.В.Куликов, Ю.И,Муленко, А.В.Асютин и А.А.Шаповалов (53) 621.735.076(088 ° 8) (56) Авторское свидетельство СССР

9 871980, кл. В 21 J 13/02, В 21 С 25/00, 1978., (54) ШТАМП ДЛЯ ПРЯМОГО ВЦДАВЛИВАНИЯ

СТЕРЖНЕВЫХ ДЕТАЛЕЙ (57) Изобретение касается обработки металлов давлением. Цель изобретения — повышение надежности штампа

„,80„„1311834 (gg 4 В 21 3 13/02 B 21 С 25/00 (Ш), его экономичности и производительности. В Ш проточка для рабочей жидкости выполнена открытой, расположена в верхней части контейнера и соединена каналом с полостью контейнера и нижней полостью Ш. Ш снабжен позицией предварительной штамповки для получения промежуточной заготовки, включающей матрицу и контейнер со ступенчатой полостью, Изобретение позволяет отказаться от применения уплотнений высокого давления на подвижных деталях Ш за счет запирания рабочей жидкости с помощью предварительно профилированной заготовки.

4 ил.

13! 1834,40

Я) Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении стержневых деталей из высоких заготовок.

Цель изобретения — повышение надежности штампа, его экономичности и производительности.

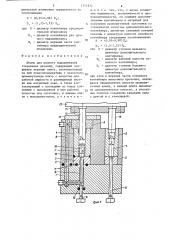

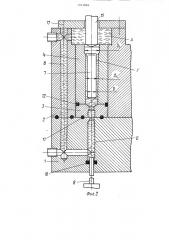

На фиг.) показана схема штампа после вьщавливания; на фиг.2 — часть штампа после загрузки промежуточной заготовки, исходное положение„ на фиг,3 — то же, после окончания первой стадии прямого вьщавливания детали," на фиг.4 — промежуточная заготовка, получаемая на позиции предварительной штамповки.

Штамп содержит нижнюю 1 и промежуточную 2 плиты, матрицу 3 и контейнер

4 для прямого выдавливания, матрицу

5 и контейнер 6 для штамповки промежуточной заготовки 7, выталкиватели 8 и 9, уплотнения 10 и !i низкого,цавления, уплотнение 12 высокого давления, верхнюю плиту )3, пуансонодержатель 14, пуансоны 15 и )6. В верхней части промежуточной плиты 2 над конвейером 4 выполнена проточка А, закрытая крышкой 17 и соединенная с нижней полостью штампа Б каналом В.

Работа на штампе осуществляется следующим образом.

Проточка А заполняется рабочей

I жидкостью, при этом одновременно заполняются полость контейнера 4, нижняя полость штампа Б и канал В. В качестве рабочей жидкости могут быть использованы, например, касторовое масло, глицерин, консистентная смесь дисульфида молибдена или порошкообразного графита с минеральным маслом и др.

Исходную заготовку загружают в контейнер б предварительной штамповки и включают пресс на рабочий ход.

В процессе деформации исходной заготовки на позиции предварительной штамповки получают промежуточную заготовку — стержень с утолщением на одном конце и с коническим элементом на другом (фиг.1 и 4). Затем отштампованную промежуточную заготовку загружают в полость контейнера (фиг.2), а в контейнер б предварительной штамповки — новую исходную заготовку. Деформация промежуточной заготовки на позиции прямого вьщавливания осуществляется в,цве стадии за один ход пресса. На первой стадии

35 заготовка 7 проталкивается B матрицу до упора конического элемента в м;.тричную воронку (фиг.3), При проталкивании заготовки 7 в контейнер верхняя утолщенная часть ее редуцируется со степенью деформации 0,15-0,25.

Таким образом, на первой стадии выдавливания кольцевая полость Г, образуемая стенками контейнера 4 и заготовкой 7 и заполненная смазочной жидкостью, надежно запирается. Дальнейший ход ползуна вниз переводит процесс во вторую стадию — прямое выдавливание. На протяжении всего процесса выдавливания смазочная среда в кольцевом зазоре Г находится под действием давления, достаточного для предотвращения осадки заготовки 7 в контейнере 4. Поэтому стенки контейнера 4 и боковая поверхность заготовки 7 разделены слоем смазки и потери на трение сводятся к минимуму. Благодаря высокому давлению в кольцевом зазоре Г. смазка принудительно подается в зону трения матричной воронки, что обеспечивает гидродинамический режим трения в процессе выдавливания.

При перемещении выдавленной части заготовки диаметром в нижнюю полость штампа Б рабочая (смазочная) ж.-дкость вытесняется по каналу В в проточку А.

Поскольку последняя выполнена открь.— той, то давление рабочей (смазочной) жидкости lloJIoc.тях А, Б и в канале

В в процессе вьщавливания не повышается. В связи с этим отпадает необходимость снабжать штамп уплотнениями высокого давления, Подвижная часть штампа — пуансон

)5 не имеет уплотнения„ так как уплотнение сжимаемой жидкости, находящейся в кольцевом зазоре Г осущест) вляется промежуточной заготовкой на первой стации ее деформирования (фиг.3). По окончании процесса вьщавливания пуансон !5 возвращается вверх, а деталь 18 выталкивателем 8 выталкивается из штампа. Затем цикл штамповки повторяется и за каждый ход пресса получают деталь.

Для обеспечения надежного запирания смазочной жидкости между стенками контейнера для прямого вьщавливания из заготовкой размеры r-,îñëeäíåé должны быть определенными, и поэтому диаметр контейнера для прямого вьщавливания и диаметр кон"å. é;íåðà предва131183 (1,! 5-1, 25) D.„, где D—

D к

4

N

12

И б

1 рительной штамповки определяются по соотношениям

D = (0,95-0,98) В„; диаметр контейнера предварительной штамповки; диаметр контейнера для прямого вьщавливания, диаметр верхней части контейнера предварительной штамповки.

Формула изобретения

Штамп для прямого выдавливания стержневых деталей, содержащий подвижную верхнюю плиту, смонтированный на ней пуансонодержатель с пуансоном, промежуточную плиту с полостью для рабочей жидкости и размещенный внутри нее матричный узел, а также КоНтактирующий с последним по торцу контейнер с выполненной в нем рабочей полостью под заготовку, и нижнюю плиту с выталкивателем, о т л и ч а ю— шийся тем, что, с целью повышения надежности, экономичности и производительности, он снабжен дополнительным контейнером и матрицей для получения промежуточной заготовки со ступенчатой полостью дополнительного контейнера, диаметры ступеней которой связаны с диаметром полости основного контейнера следующими соотношениями: д = (0,95-0,98) D„;

П, = (1,5-1,25) D„ где D — диаметр ступени меньшего диаметра дополнительного контейнера;

D — диаметр рабочей полости основного контейнера;

D„ — диаметр ступени большего диаметра дополнительного контейнера, при этом в верхней части основного контейнера выполнена проточка, являющаяся продолжением полости промежуточной плиты, в нижней плите выполнена дополнительная полость, а указанные полости соединены каналами одна с другой и с атмосферой.

1311834! 3! 9)-

1311834

Составитель A.Âoðîíöoâ

Техред Я. Глушенко Корректор А 0бручар

Редактор А.Козориз

Заказ !918/11

Тираж 583 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб.„ д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4