Устройство для температурной диагностики обмотки статора электрической машины

Иллюстрации

Показать всеРеферат

Изобретение относится к контролю функционирования электрической машины и может быть использовано для диагностики параллельных ветвей стержней обмотки статора мощных турбогенераторов с непосредственным водяным охлаждением, а также контролю отношения разностей температур холодильных и водоохлаждаемых агрегатов . Цель изобретения - повышение достоверности контроля за счет определения причины и зоны перегрева обмотки статора с учетом параметров нагрузки. Устройство содержит первые датчики 1, первые функциональные преобразователи 2, коммутатор 3, блок 4 ключевых элементов, источник 5 эталонных напряжений, две схемы 6t и 62 вычитания, два эталонных цифровых преобразователя 7i и 79, два регистра 8i и 82, элемент ИЛИ 9, первый интерфейсный блок 10, микропроцессор 11, оперативное 12 и постоянное 13 запоминающие устройства, клавиатуру 14, ворой интерфейсный блок 15, блок 17 измерения коэффициента несимметрии , первый блок 18 сигнализации, формирователь 19 сигналов причины перегрева, блок 20 индикации, второй блок 21 сигнализации , блок 22 измерения нагрузки, блок 23 регистрации, второй датчик 24 температуры , второй функциональный преобразователь 25, третий датчик 26 температуры, третий функциональный преобразователь 27 Эффект от применения устройства достигается за счет постоянного вычисления коэффициента относительной тепловой нагрузки и его сравнения с эталонной величиной, а также прогнозирования теплового состояния электрической машины с учетом параметров нагрузки. 1 ил. I (Л оз ю ел о:) 00

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1312533 А 1 (5D 4

БИБАБО !! йф

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCKOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3959893/24-24 (22) 30.09.85 (46) 23.05.87. Бюл. № 19 (71) Всесоюзный научно-исследовательский экспериментально-конструкторский институт электробытовых машин и приборов (72) Н. С. Сидоренко, И. Ю. Индыченко, Л. П. Шеремет и В. В. Кузьмин (53) 621.396 (088.8) (56) Авторское свидетельство СССР № 855875, кл. Н 02 К 15/00, 1981.

Авторское свидетельство СССР № 607190, кл. G 05 В 23/02, 1978. (54) УСТРОЙСТВО ДЛЯ ТЕМПЕРАТУРНОЙ ДИАГНОСТИКИ ОБМОТКИ СТАТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ (57) Изобретение относится к контролю функционирования электрической машины и может быть использовано для диагностики параллельных ветвей стержней обмотки статора мощных турбогенераторов с непосредственным водяным охлаждением, а также контролю отношения разностей температур холодильных и водоохлаждаемых агрегатов. Цель изобретения — повышение достоверности контроля за счет определения причины и зоны перегрева обмотки статора с учетом параметров нагрузки. Устройство содержит первые датчики 1, первые функциональные преобразователи 2, коммутатор

3, блок 4 ключевых элементов, источник 5 эталонных напряжений, две схемы 6i и 62 вычитания, два эталонных цифровых преобразователя 7i и 7, два регистра 8i и 82, элемент ИЛИ 9, первый интерфейсный блок !О, микропроцессор 11, оперативное 12 и постоянное 13 запоминающие устройства, клавиатуру 14, ворой интерфейсный блок 15, блок 17 измерения коэффициента несимметрии, первый блок 18 сигнализации, формирователь 19 сигналов причины перегрева, блок 20 индикации, второй блок 21 сигнализации, блок 22 измерения нагрузки, блок

23 регистрации, второй датчик 24 темпера- д туры, второй функциональный преобразо- @ ватель 25, третий датчик 26 температуры, третий функциональный преобразователь 27.

Эффект от применения устройства достигается за счет постоянного вычисления коэффициента относительной тепловой нагрузки и его сравнения с эталонной величиной, а также прогнозирования теплового состояния электрической машины с учетом параметров нагрузки. 1 ил.

СА.1

1312533

Изобретение относится к электрическим машинам и контрольно-измерительной технике и может быть использовано для диагностики параллельных ветвей стержней обмотки статора мощных турбогенераторов с непосредственным водяным охлаждением, а также контроля отношения разностей температур холодильных и водоохлаждаемых агрегатов.

Цель изобретения — повышение достоверности контроля за счет определения причины перегрева обмотки статора электрической машины с учетом параметров нагрузки.

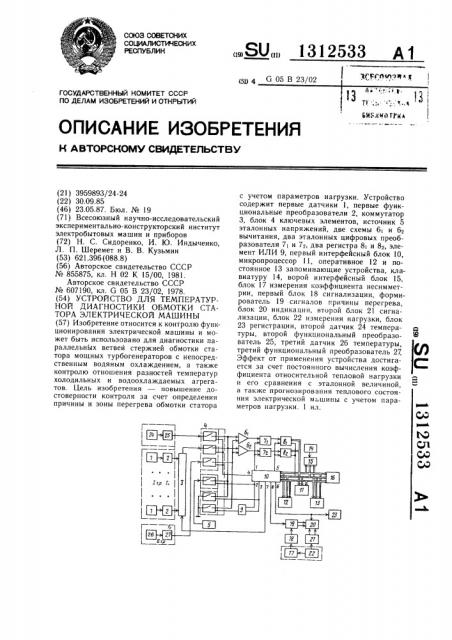

На чертеже представлена блок-схема устройства.

Устройство содержит первые датчики 1 температуры, первые функциональные преобразователи 2, коммутатор 3, блок 4 ключевых элементов, источник 5 эталонных напряжений, два аналоговых вычитателя 6 и 6, первый 71 и второй 7> аналого-цифровые преобразователи, два регистра 8 и 82, элемент

9 ИЛИ, первый интерфейсный блок 10, микропроцессор 11, оперативное запоминающее устройство 12, постоянное запоминающее устройство 13, клавиатуру 14, второй интерфейсный блок 15, таймер 16, блок 17 измерения коэффициента несимметрии, первый блок

18 сигнализации (блок сигнализаторов несимметрии), формирователь 19 сигналов причины перегрева, блок 20 индикации, второй блок 21 сигнализации (блок сигнализаторов уровня), блок 22 измерения нагрузки, блок 23 регистрации, второй датчик 24 температуры, второй функциональный преобразователь 25, третий датчик 26 температуры, третий функциональный преобразователь 27.

Устройство работает следующим образом.

Введение вторых и третьих датчиков функциональных преобразователей позволяет контролировать температуру воды на входе в общем коллекторе подачи воды в обмотку статора и на выходе из обмотки в общем сливном коллекторе. Совместное использование результатов контроля первых, вторых и третьих датчиков позволяет определять относительную тепловую нагрузку каждой параллельной ветви обмотки статора, которая выражается безразмерным коэффициентом К;, определяемым по формуле где Т; — температура воды на выходе из i-го стержня ветви;

Т вЂ” температура воды на входе в общем коллекторе подачи воды в обмотку;

Т вЂ” температура воды на выходе из обмотки в общем сливном коллекторе.

Увеличение К; для любой из контролируемых ветвей является следствием повышенных тепловыделений в элементах, ее составляющих, либо относительного снижения расхода воды системы охлаждения, что приводит к развитию черезмерного перегрева обмотки, а затем к тяжелой аварии гене5

Таким образом, устройство позволяет по изменению коэффициента К, выявлять не только полную закупорку контролируемых ветвей обмотки статора, но и более тонкие изменения режима охлаждения контро10 лируемой ветви, вызванные перегревами, возникающие даже при частичном перекрытии отдельных каналов в одном из стержней обмотки, что обеспечивает прогнозирование теплового режима электрической маши15

Прогнозирование теплового режима осуществляется с целью выявления причины и зоны перегрева с учетом изменения нагрузки (нагрузка 50Я, нагрузка 70О) и несимметрии нагрузки (коэффициент несиммет20 рии 2Я).

Техническая реализация осуществляется введением в устройство блока 22 измерения нагрузки, блока 17 измерения коэффициента несимметрии и блока 18 сигнализаторов несимметрии, формирующего признак в формирователь 19 сигналов причины перегрева при коэффициенте несимметрии

2Я>. Блок сигнализаторов уровня формирует в блок индикации признаки при нагрузке

50О и при нагрузке 70Я, по которым оператор с клавиатуры задает последовательность и периодичность опроса датчиков температуры устройством, которое посредством микропроцессора опеативного 12 и постоянного 13 запоминающих устройств определяет значение К; и сравнивает его с задан35 ным базовым значением К; оаз Результат сравнения поступает в блок 19 фиксации причины перегрева, на первый вход которого поступает логический сигнал с выхода первого интерфейсного блока 10, соответствующий К;) К; а- а на второй вход логический

4О сигнал с выхода блока 18 сигнализации.

На выходе формирователя 19 сигналов причины перегрева образуются следующие логические сигналы

45 К;) К;6- при К-) 2Я;

К; > Кйаз при Кеес(2, Первый соответствует повышенным тепловыделениям за счет несимметрии нагрузки, когда разные фазы обмотки статора нагреты неодинаково; второй — полной или час50 тичной закупорке стержней обмотки статора, следствием чего является относительное снижение расхода воды через ветвь. Нормируемые сигнализаторами уровня нагрузки признаки, соответствующие нагрузке ) 50Я и нагрузке О 70Я, являются основополагающими при организации периодичности контроля за режимом охлаждения отдельных ветвей гидравлической системы, например

13

3 нагрузка 50ОΠ— измерения нецелесообразны ввиду незначительных тепловыделений; нагрузка 57 — 70Я вЂ” контрольный просмотр; нагрузка не менее 70Я вЂ” с регистрацией на бланке. Блок 22 измерения нагрузки постоянно производит измерение нагрузки генератора (не показан) на его выходных клеммах, а блок 17 измерения коэффициента несимметрии измеряет несимметрию нагрузки, в частности несимметрию токов в фазах обмотки статора турбогенератора.

Блоки 18 и 21 сигнализации представляют собой пороговые устройства, вырабатывающие соответствующие логические сигналы в случае превышения заданных установок — для нагрузки генератора

О 50Я и ) 70Я, для коэффициента несимметрии ) 2Я, которые поступают в формирователь 19 сигналов причины перегрева и блок 20 индикации. В зависимости от нагрузки генератора оператор посредством клавиатуры 14 задает периодичность опроса датчиков температуры с помощью программируемого таймера 16. Таким образом, по сигналам таймера микропроцессор 11 автоматически организует циклический опрос датчиков, вычисление К; с последующим сравнением цифровых кодов с кодами базовых значений К бь. предварительно занесенных в постоянное запоминающее устройство 13 для каждой параллельной ветви системы охлаждения в зависимости от типа генератора. К определяются на основании результатов тепловых испытаний машины, проведенных на заводе-изготовителе или месте установки генератора.

Микропроцессор, программируемый таймер, интерфейсные блоки, ОЗУ, ПЗУ реали зуются по типовой схеме применения микропроцессорного комплекта К580.

Блок 4 ключевых элементов содержит несколько групп ключевых элементов. Первая группа состоит из трех элементов, подключающих по первому входу выходы вторых функциональных преобразователей 25, по второму входу выход коммутатора 3 и по третьему входу выходы третьих преобразователей 27 на соответствующие входы аналоговых вычитателей 6. Вторая группа состоит из одного ключевого элемента, подключающего вход источника 5 эталонных напряжений к входам аналоговых вычитателей 6. Третья группа состоит из двух ключевых элементов, подключающих шину нулевого потенциала ко входам аналоговых вычитателей 6. Ключевые элементы второй и третьей групп работают в цикле автокалибровки устройства, а первой группы в рабочих циклах контроля относительной тепловой нагрузки параллельных ветвей системы охлаждения.

С целью снижения систематических погрешностей вычитателей 6 и АЦП 7 в устройстве применен принцип автокалибровки по эталонным сигналам. Вначале ликвиди12533 руется погрешность смещения нуля шкалы, путем подключения входов аналоговых вычитателей 6 к шине нулевого потенциала посредством блока 4 ключевых элементов и определения смещения шкалы кодирования

Up, Up, эквивалентного кодам Np, Np, получаемым на выходах аналого-цифровых преобразователей 7. Цифровые коды Np, Np запоминаются в регистрах 8, а затем переписываются под управлением микропроцессора

10 11 в ОЗУ 12.

С помощью блока 4 ключевых элементов на неинвертирующие входы вычитателей 6 подается эталонное напряжение от источника 5 эталонных напряжений, а ин15 вертирующие входы подключаются к шине нулевого потенциала. Таким образом, на выходах аналого-цифровых преобразователей 7 присутствует цифровой код эталонного сигнала, для которого известно точное значение выходного кода Х„ занесенное в блок

20 ПЗУ 13. В результате преобразования сигнала на выходах аналого-цифровых ппеобразователей 7 образуются коды N, М„которые запоминаются в буферных регистрах 8.

Микропроцессор 11 вычисляет попра25 вочные коэффициенты, обеспечивающие уменьшение погрешности масштаба для каждого аналого-цифрового преобразователя 7 по формулам, м, tu. зо = м, — ° ; (2) I

М" = N — N

Яэ — Np (3)

Так как микропрцессор 11 в каждом рабочем цикле определяет коэффициент К, то поправочный коэффициент для вычисления К равен

М

40 м=м. (4) Таким образом, точное значение кода К, в котором ликвидированы систематические погрешности смещения нуля шкалы и масштаба вычисляются микропрцессором по формуле

45 (T; — То) x — Np Т Я ) где (T; — То) х и (Т вЂ” То) х — цифровые коды напряжений, пропорциональные разно50 стям указанных температур на выходах аналого-цифровых преобразователей 7 при onросе i - ro датчика.

Процесс автокалибровки выполняется один раз для одного цикла опроса датчиков.

Процесс определения относительной тепло55 вой нагрузки каждой параллельной ветви осуществляется следующим образом.

Микропроцессор через первый интерфейсный блок 10 выдает цифровой код адреса

1312533

10

Формула изобретения

50 контролируемой ветви обмотки статора на адресный вход коммутатора 3, а также управляющий сигнал на блок 4 ключевых элементов для подключения на входы аналоговых вычитателей 6 выходных напряжений функциональных преобразоватепей 2 и 25, пропорциональных То, Т, — T;. С выходов вычитателей 6 напряжение, пропорциональное

Т, — Т и Т вЂ” Тп, поступает на входы аналогоцифровых преобразователей 7, по сигналу

«начало преобразования» (выход первого интерфейсного блока 10) преобразуется аналого-цифровым преобразователем 7 в цифро вой код, а по сигналу «окончание преобразования», вырабатываемому аналого-цифровым преобразователем 7, поступает в буферные регисгры 8, а затем в микропроцессор для вычисления значения К дпя соответствующей ветви llo формуле (5), которое сравнивается с базовым К ".

Результат сравнения в виде логического сигнала поступает в формирователь 19 сигналов причины перегрева 19, в котором формируются два логических сигнала, несу!цих следук1!цую информацикн при К,) К; c . и

К - ) 2% — - повышенные тепловыделения за счет несимметрии нагрузки, когда разные фазы обмотки статора нагреты неодинаково; при I(;) К;с.: ы К»"(2% — относительное снижение расхода воды через ветвь.

Этн сигналы, а также цифровые коды вычислительного значения К; и К;ба поступают в блок 2с1 индикации. В блок 23 регистрации поступают цифровые коды адреса канала, вычислительного значения К,: и реально! о времени.

Таким образом, устройство с!беспечивает вычисление отношений разностей температур Т,— Т> и Т; — -10, сравнение полученных цифровых кодов безразмерного коэффициента относительной тепловой нагрузки К, каждой параллельной ветви системы ох;!аждения с цифровыми кодами базовых значений

К; с;, зашитыми в ПЗУ 13, а также обеспечивает формирование г!оги lccKHx сигналов, несущих информаци!о о причинах перегрева обмотки статора турбогенератора с учетом параметров:!агрузки„что позволяет в условиях эксплуатации осуществлять ироп!озированис теплового состояния .!аш IH и своевременно !!роизводить устра!!ение нарушении, не довод!1 их !1о развития тяжелой аварии ма;нины.

Устройство длн температурной диагностики обмотки статора электри !еской машины содержащее !!ервыс датчики температуры, подключенные выходами к входам соответгпвующи:с первых функн,иональных преобразователей, связанных выходами с соответствуюгцими информационными Входами коммутатора, источник эталонных напряжений, перьый аналого-цифровой преобразователь, блок индикации и блок регистрации, отличаюшееся тем, что, с целью повышения достоверности контроля за счет определения причины перегрева обмотки статора с учетом параметров нагрузки, в него введены второй и третий датчики температуры, второй и третий функциональные преобразователи, блок ключевых элементов, второй аналого-цифровой преобразователь, два аналоговых вычитателя, два регистра, клавиатура, два интерфейсных блока, оперативное запоминающее устройство, постоянное запоминающее устройство, элемент ИЛИ, таймер, формирователь сигналов причины перегрева, блок измерения коэффициента несимметрии, блок измерения нагрузки, два блока сигнализации и микропроцессор, подключенный информационными управляющими и адресными входами-выходами соответственно с информационными, управляющими и адресными входами-выходами оперативного и постоянного запоминающих устройств, таймера, первого и второго интерфейсных блоков, информационными и управляющими входами первого и второго регистров, связанных информационными входами с выходами соответственно гервого и второго аналогоцифровых преобразователей, соединенных информационными входами с выходами соответственно первого и второго аналоговых вычитателей, а управляющими входами -- с первым выходом первого интерфейсного блока, подключенного вторым выходом к первому входу элемента ИЛИ и к второму управляющему входу блока ключевых элементов, третьим выходом — к второму входу элемента ИЛИ и к третьему управляющему входу блока ключевых элементов, четвертым выходом -- к первому управляющему входу блока ключевых элементов, пятым выходом — — к управляющим входам первого и второго регистров, шестым выходом -- к первому входу блока индикации и к входу блока регистрации, седьмым выходом -- к адресному входу коммутатора, и восьмым выходом — к первому входу формирователя сигналов причины перегрева, связанного вторым входом с выходом первого блока сигнализации, а первым и вторым выходами — соответственно с вторым и !ретьим входами îxox3 индикации, под-! с,!к>ченного четвертым и пятым выходами соответственно к первому и второму выхо,J,àì второго б.-.ока сигнализации, соединенного входом с первым выходом блока измерения нагрузки, подключенного вторым выхо!ом к входу блока измерения коэффициснта .!сснмметрии, связан!!сто выходом с входом первого блока сигнализации, причем выход второго функционального преобразователя соединен с первым информационным входом блока ключевых элементов, связанного вторыми информационными вхо1312533

Составитель Н. Горбунова

Редактор П. Гереши Техред И. Верес Корректор Г. Решетник

Заказ 1842 45 Тираж 864 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4 дами с выходом коммутатора, третьим информационным входом — с выходом третьего функционального преобразователя, чемвертым информационным входом — с выходом источника эталонных напряжений, пятым и шестым информационными входами— с шиной нулевого потенциала устройства, первым выходом — с первыми входами первого и второго аналоговых вычитателей и

8 с вторым, четвертым и пятым выходами блока ключевых элементов, третьим выходом— с вторыми входами аналоговых вычитателей и с шестым выходом блока ключевых элементов, выходы второго и третьего датчиков температуры подключены соответственно к входам второго и третьего функциональных преобразователей, а выход клавиатуры подключен к входу второго интерфейсного блока.