Горелка для получения монокристаллических окислов и их соединений

Иллюстрации

Показать всеРеферат

Класс 4g, 45 № 131297

СССР

/ ; »

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Подписная группа № 9

10. И. Богунов и В. Н. Слепнев

ГОРЕЛКА ДЛЯ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКИХ

ОКИСЛОВ И ИХ СОЕДИНЕНИЙ

Заявлено 20 ноября 1959 r. за № 644659/23 в 1(омитет по делам изобрезенип и открытий при Совете Министров СССР

Опубликовано в «Бюллетене изобретений» ¹ 17 за !960 г.

В заводской и лабораторной практике получения монокристаллических окислов и их соединений существует предельная величина диаметра I! длины бульки монокристалла. Это ограничивает производительность аппаратов и задерживает внедрение монокристаллических окислов и их соединений в технику, где имеется потребность в шгх в виде более крупногабаритных деталей, чем в часах и контрольно-измерительных приборах. Предельные размеры булек монокристаллов обуславливаются конструкцией горелки. Увеличение диаметра горелки, используемой в кристаллизационных аппаратах, не обеспсчиваег изотсрмнчности зоны роста монокристаллов в радиальном направлении из-за неоднородности состава поступающих в пламя газов.

Известны горелки, выполненные в виде корпуса, внутри которого расположены сопла, подключенные к трубопроводам с водородом и кислородом (или воздухом), применяемые, например, для плавки кварцевого песка и других целей. Подобные же горелки применяются для роста кристаллов.

Отсасываемая горелка для получения монокристаллическнх оки лов и их соединений в отличие от известных представляет собой конструкцию, в которой центры сопел размещены в точках пересечения системы равноотстоящих параллельных линий, пересеченных под углом б0 такой же системой линий; горелка обеспечивает однородную зону пламени и имеет более плотное гексагональное размещение сопел в корпусе. Горелка позволяет получить изотермически-изобарическую окислптельную или восстановительную высокотемпературную зону, (1500 — 2300 ) по всей плоскости сечения, перпендикулярного к главно 1 оси факела, при линейной скорости потока газов и пламени, обеспечивающей отсутствие сдувания расплавленного слоя, и с подачен в эту зону через пламя тонкодисперсного порошка. Каждое сопло имеет соотношение площадей сечения выхода каналов, дозирующих количества водз№ 131297 рода и кислорода в соотношении 2: 1, обеспечивающее равной линейной скоростью потоков, обусловливающих максимально возможную температур пламени для указанных газов. Горелка работает безотказно и дает возможность увеличить размеры получаемых монокристаллических окислов, а также уменьшить количество трещин в бульках монокристаллов.

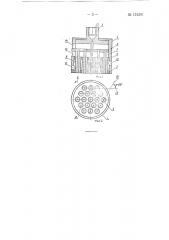

На фиг. 1 изображена схема оппсываемсй горелки; на фиг, 2 — ви.\ на горелку по стрелке А на фиг. 1.

Горелка представляет собой стаканообразный корпус 1 с фигурной

KpbtL IKOH 2, плOCKHM pHоhI 8, IIJlоCKHibI KHC орopHblM pаCIIpеделителем 4, плоски.л водородным распределителем 5. В распределители 4 и 5 вмонтированы трубки 6 для водорода и трубки 7 для кислорода, образующие сопла горелки. Центры 8 сопел находятся в точках пересечения системы равноотстоящих параллельных линий 9, пересеченных под углом 60 такой же системой линий 10, Пространство между дном 8 водородным распределителем 5 заполняется проточной водой через отверстия 11 и

12. Через отверстие 13 вводится «центральный» кислород с мелкодисперсным порош<ом окисла. Через отверстие 14 подается «периферийный» кислород, а через отверстие 15 — водород.

Предмет изобретения

Горелка для получения монокристаллических окислов и их сседпненпй, внутри корпуса которой располо>кены сопла, подключенные и трубопроводам с водородом и кислородом, отличающаяся тем, что, с целью образования однородной зоны пламени, сопла внешнего смещения выполнены в гексагональноплотной упаковке с соотношением площадей сечения выхода каналов, дозирующих количество водорода .кислорода, равным 2: 1.