Способ изготовления коллекторов электрических машин

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) (51) 4 В 22 F 3/24 Н 01 R 43/08

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АBTOPCHOMY СВИДЕТЕЛЬСТВУ л в

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (?1) 3630087/22-02 (22) 29.07 ° 83 (46) 30.05.87,Бюл. М- 20 (71) Белорусское республиканское научно-производственное объединение порошковой металлургии (72) А.Б.Бадевич, Н.Д.Бусел, О.А.Гутфрайнд, Е.А.Дорошкевич, А.M.Ефимов, Е.В ° Звонарев, А.С.Пенксик, Г.B.Ïåòðoâñêèé, О.В.Роман и Е.И.Слесаренко (53) 621.762(088.8) (56) Патент CIIIA ¹ 3958326, кл. Н 01 R 43/08, 1976.

Черников В.А. Технология производства металлокерамических коллекторов к микромашинам.-В сб. Электротехническая промышпенностьв Химикометаллургический институт АН КазССР вып.3, 1961, с. 38-4 1. . (54)(57) СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН, включакщий прессование из порошка на основе меди кольцевой заготовки с внутренними пазами, параллельными образующей кольцевой заготовки, спекание, изготовление на фланце радиальных пазов, совпадающих с внутренними пазами кольцевой заготовки, развальцовку внутренних концов сегментов пазов, опрессовку пластмассой и удаление металлических перемычек между сегментами, о т л и ч а ю щ и йс я тем, что, с целью повышения производительности, механических свойств. изделий и экономии цветных металлов, прессование осуществляют с уступом на внутренней поверхности с одной или двух сторон, после спекания доЯ полнительно проводят выдавливание эаготовии в матРице с пРофильным стевж- (/) нем с кольцевым зазором между ними

0,3-1 мм со степенью деформации 40- (857 с образованием фланца, отжигают о при 300-400 С, а радиальные пазы на фланце изготавливают выдавливанием.

1 13

Изобретение относится к порошковой металлургии, в частности к способам получения коллекторов электрических машин из порошков на основе меди, и может быть использовано в электротехнике, автомобильной промышленности, приборостроении и других отраслях народного хозяйства.

Цель изобретения — повышение производительности и обеспечение экономии цветных металлов при изготовлении коллекторов, а также улучшение механических свойств изделий.

По сравнению с известным способом производительность предлагаемого способа повышается за счет сокращения числа операций, снижения их трудоемкости и воэможности автоматизации. Экономия цветных металлов достигается за счет уменьшения отходов при окончательной механической обработке коллекторов. Улучшение механических свойств коллекторов происходит за счет повышения плотности изделия при вьдавливании.

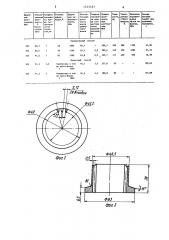

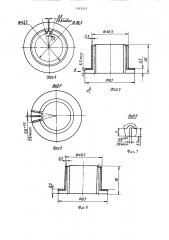

На фиг.1 и 2 изображена кольцевая заготовка после прессования и спекания;на фиг.3 и 4 — то же, после операции вьдавливания в матрице с профильным стержнем; на фиг,5 то же, после выдавливания радиальных пазов на флайце, на фиг.б— вид по стрелке А на фиг.5; на фиг.7вид по стрелке Б на фиг.5; на фиг.8 и 9 — заготовка после развальцовки внутренних концов сегментов; на фиг. 10 — то же, после пластмассовой опрессовки.

Способ осуществляют следующим образом.

Пример,. Изготовление коллектора стартера СТ230-37013220, Из порошка ПМС- I (ГОСТ 4960-75) прессовали кольцевые заготовки с внутренними пазами, параллельными образующей кольца, и уступом на внутренней поверхности с одной и с двух сторон при высоте уступов

О 5-1 высоты зуба сегмента (3,5мм)

У а и давлении 3,5 т/см. Прессовки

13557 2

40 с15

50 (фиг.1) спекали в среде эндогаза при

1020-"10 С в течение 1,5 ч, при этом о в диапазоне температур 360-400 С заготовки вьдерживали в течение 1 ч.Спеченные заготовки помещали в штамп и деформировали выдавливанием в кольцевой зазор между матрицей и профильным пуансоном с образованием фланца высотой 7 мм при наружном диаметре 60 мм. При этом степень деформации составляла 40-857, а толщина перемычки между сегментами

0,3-1 мм (фиг,2), Фланец отжигали при 300-400 С на установке ТВЧ и вьдавливали на нем радиальные пазы, совпадающие с пазами на внутренней поверхности заготовки (фиг.3), затем развальцовывали концы сегментов (фиг,4) и опрессовывали плЯстмассой АГ-4с (ГОСТ 20437-75; фиг.5), после этого удаляли перемычки между сегментами, протачивая на токарном станке.

Режимы получения коллектора и его свойства представлены в таблице.

Для сравнения в таблице приведены режимы получения и свойства коллекторов, изготовленных по известному способу.

Как следует из приведенных данных, коллектор, полученный по предлагаемому способу, обладает пределом прочности при растяжении 294-382 МПа и твердостью 108-147 НВ, а коллектор, полученный по известному способу—

189-237 МПа и 89-95 НВ соответственно.

При удалении перемычек между сегментами после опрессовки пластмассой по предлагаемому способу в отходы идет

12,8-41,5 r меди, а по известному—

129,6-165 г.

Для изготовления коллекторов данного типа по предлагаемому способу необходимо 42,778 ч на 1000 шт., а по известному — 176,986 ч на 1000 шт °

Таким образом, предлагаемый способ по сравнению с известным позволяет повысить производительность, уменьшить расход металла и улучшить механические свойства коллекторов.

Степень деформации>ь

Толщина пере>ен>ки мев"

Павле- Относи" олщина ереьмчн мену сегентами тельная ллотние прессования

ИПа е| осле еформиования, ния,мм.

Предлагаемый способ

1000 98,7

1 2947 1О& 300 1100

0 5 382,4 140 350 1080

О,Э 392>7 147 .400 950

41, SO

21,1S

350 90 > 3 7

350 90,0 7

1200 99,5

1580 99,8

Иввестньй способ

12, 78

350 91,0 7

3,4 237,0 95

129 ° 62

Калибровка в той 95,7 не пресс-форме

5 1000

3,6

91>2

500

165,08

4,5 189,0 89

Калибровка в той 94,2 не пресс. форме

5 1000

500 91,2 5 ность

2 (после спекание) ду сегментами после спекаДавление де формир вання, ИПа

Относи тельна плотность после деформироанния

Пре про нос при рас нии

>в1а

Отходы ет алла меди) дрн даленин ереФ иен> г

1313557

1313557

Составитель В.Солопов

Техред М. Ходанич ° Корректор С.Шекмар

Редак тор А. Огар

Заказ 2160/10 Тираж 741 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4