Устройство для установки заготовки вагонной оси

Иллюстрации

Показать всеРеферат

Изобретение относится к устройствам для установки и закрепления заготовок на столе металлорежущего станка. Целью изобретения является повышение точности обработки путем обеспечения условий создания равномерного припуска для носледуюши.х операций. На столе 2 устанавливается заготовка 20 вагонной оси, имеющая два 23 крайних заплечика 2I и 22. Базирующие вилки 5 и 6 установлены оппозитно друг другу и снабжены скосами 12 и 13 контактируюш,ими с заплечиками заготовки. Каждая вилка снабжена направляющей 16 и 17. Концы вилок связаны ме.ханизмом центрирования, выполненным в виде рычага 8 с равными плечами, шарнирно связанными с шатунами 10 и II одинакового размера, которые в свою очередь шарнирно связаны с конца- .ми вилок 5 и 6, причем ось 9 поворота рычага 8 лежит на прямой, соединяющей концы вилок, и равноудалена от этих концов. Цри перемещении штока силового цилиндра 7 происходит поворот рычага 8, и вилки 5 и 6 синхронно пере.мещаются друг к другу, устанавливая заготовку 20 так, что ее вертикальная ось симметрии О совмещается с осью сим.метрии 1 устройства, относительно которой установлены дисковые пилы 23 и 24. Таким образом, некондиционные концы 25 и 26 отрезаются так, что остается одинаковый припуск с каждой стороны, что повышает точность обработки на последующей операции. 2 ил. г S (Л со 00 ОГ) го NPU фиг 1

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК аи 4 В 23 Я 3/00, 7/06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ фиг.(ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (2! ) 3993055 25-08 (22) 20.12.85 (46) 30.05.87. Бюл. № 20 (71) Всесоюзный научно-исследовательский и проектно-конструкторский институт металлургического машиностроения им. А. И. Целикова (72) )О. С. Кимиссарчук, А. П. Сичевой, П. И. Сидоров, М. Н. Байбузенко, А. Н. Сипев, В. А. Булкин, Н. П. Закорко и Б. В. Попов (53) 62.229.329: 62-229.6 (088.8) (56) Устройство для установки вагонной оси. Чертеж № 1 — 204583 СБ. Разработан

ОГК КБСППТ ЭЗТМ, 1971. (54) УСТРОЙСТВО ДЛЯ УСТАНОВКИ ЗАГОТОВКИ ВАГОННОЙ ОСИ (57) Изобретение относится к устройствам для установки и закрепления заготовок на столе металлорежущего станка. Целью изобретения является повышение точности обработки путем обеспечения условий создания равномерного припуска для последуюгцих операций. На столе 2 устанавливается заготовка 20 вагонной оси, имеющая два

„„SU„„1313624 A1 крайних заплечика 21 и 22. Базирующие awëки 5 и 6 установлены оппозитно друг другу и снабжены скосами 12 и 13 контактирующими с заплечиками заготовки. Каждая вилка снабжена направляющей 16 и 17. Концы вилок связаны механизмом центрирования, выполненным в виде рычага 8 с равными плечами, шарнирно связанными с шатунами 10 и 1 одинакового размера, которые в свою очередь шарнирно связаны с концами вилок 5 и 6, причем ось 9 поворота рычага 8 лежит на прямой, соединяющей концы вилок, и равноудалена от этих концов. При перемещении штока силового цилиндра 7 происходит поворот рычага 8, и вилки 5 и 6 синхронно перемещаются друг к другу, устанавливая заготовку 20 так, что ее верти- 3 кальная ось симметрии О, совмещается с осью симметрии 1 устройства, относительно которой установлены дисковые пилы 23 и 24. Таким образом, некондиционные кон- С цы 25 и 26 отрезаются так, что остается одинаковый припуск с каждой стороны, что повышает точность обработки на последующей операции. 2 ил.

1313624

После выполнения указанных операции дисковые пилы 23 и 24, устройство для нанесения риски (не показано), зажимы (не показаны) и вилки 5 и 6 отводят от заготовки и передают ее на отводящий транспортер (не показан). Устройство оказывается в

1

Изобретение относится к станкосгроению, а более конкретно к устройствам для базирования и закрепления заготовок на столах металлорежущих станков.

Целью изобретения является повышение точности обработки путем обеспечения условий создания равномерного припуска для последующих операций.

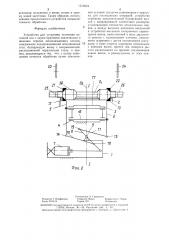

На фиг. 1 изображена кинематическая схема устройства в исходном положении; на фиг. 2 — то же, в рабочем положении.

Устройство содержит станину 1, смонтированные на ней неподвижный поддерживаю щий стол 2, расположенные параллельно между собой и столу 2 основную 3 и дополнительную 4 направляющие, установленные в них с возможностью перемещения базирующие вилки 5 и 6, привод 7 их перемещения, выполненный B виде гидроцилиндра, поворотный равноплечий рычаг 8 с осью 9 поворота, расположенной на станине 1, и шатуны 10 и 11, шарнирно связанные с концами вилок 5 и 6. Детали 8. 10 и 11 являются механизмом центрирования.

Поддерживающий стол 2 служит для приема заготовки, подаваемой в поперечном направлении, например, с помощью сбрасывателя (пс показан). В поперечном сечении стол 2 выполнен призматически (не показано).

Направляющие 3 и 4 выполнены в виде расточек, параллельных столу 2. Вилки 5 и б имеют на одних своих концах скосы 12 и 13, соответствующие форме крайних заплечиков заготовки, в частном случае конические. Вторые концы вилок 5 и 6 через шарниры 14 и 15 соответственно соединены с шатунами 10 и 11, причем так, что оси шарниров 14 и 15 расположены на прямой, параллельной направляющим 3 и 4. В средней части каждая из базирук>щих вилок 5 и б имеет жестко соединенный с ней шток 16 и 17 соответственно, установленный в направляющих 3 и 4. Шатуны 10 и 1 имеют одинаковую длину. Вторые концы шатунов !

О и 11 через шарниры 18 и 19 соединены с плечами поворотного двуплечего рычага 8.

При этом оси шарниров 18 и 19 расположены на одной прямой с осью поворота рычага, т. е. с осью шарнира, по разные стороны от нее и на одинаковом расстоянии.

Устройство для установки заготовки вагонной оси в позицию обрезки некондиционных концов работает следую цим образом.

В исходном положении рабочая жидкость под давлением находится в штоковой полости гидроцилиндра 7, базирующие вилки 5 и 6 разведены. Их скосы 12 и 13 находятся на одинаковом расстоянии от оси поворота рычага 8, совпадающей с осью шарнира.

Заготовку 20 подают сбрасывателем (не показан) на поддерживающий стол 2, и включают привод 7 (штоковую полость гидроцилиндра соединяют со сливом, а в его поршневую полость подают рабочую жидкость

2 под давлением). Поворотный рычаг 8, поворачиваясь вокруг оси шарнира, передает движение через шатуны 10 и 11 вилкам 5 и 6, закрепленные на них штоки 16 и 17 скользят по направляющим 3 и 4. При этом вилки 5 и 6 начинают сближаться, причем так, что их скосы 12 и 13 всегда остаются расположенными симметрично относительно оси поворота рычага 8. В зависимости от того, в каком положении по отношению к вилкам 5 и 6 оказались крайние заплечики

21 и 22 заготовки 20 (например, крайний заплечик 21 оказался ближе к вилке 5, чем заплечик 22 к вилке 6) первой войдет в соприкосновение с заготовкой та или иная вилка (в конкретном примере — скос 12 вилки 5 войдет в соприкосновение с крайним заплечиком 21 заготовки 20). Вошедшая в соприкосновение с заготовкой вилка (вилка 5) перемещает заготовку 20 вдоль поддерживающего стола 2, в то время, как другая вилка (вилка 6) перемещается вхолостую навстречу первой. Когда вилка 6 (точнее ее скос 13) касается заплечика 22 заготовки 20, последняя оказывается зажатой между двумя вилками. Вилки останавливаются, так как рабочее давление, подаваемое в поршневую полость гидроцилиндра 7, установлено немногим более того, которое необходимо для преодоления сил сопротивления перемещению заготовки 20 вдоль поддерживающего стола и сил трения в подвижных звеньях устройства. При этом заготовка 20 останавливается неизбежно в таком положении, при котором ее крайние заплечики 21 и 22 расположены на одинаковом расстоянии от плоскости I I, проходящей через ось поворота рычага 8 перпендикулярно направляющим 3 и 4, а следователь но, поддерживающему столу 2 и продольной оси О, заготовки 20, так как скосы 12 и 13 вилок 5 и 6 в любом случае перемещаются синхронно и симметрично относительно оси шарнира 9 (оси поворота рычага 8). Затем с помощью зажимов (не показаны) заготовку 20 прижимают к поддерживающему столу 2, а с помощью дисковых пил 23 и 24, установленных на одинаковом расстоянии от плоскости I-I, отрезают некондиционные (технологические) концы 25 и 26 заготовки 20. В этой же позиции с помощью специально предназначенного устройства для нанесения риски (не показано), установленного так, что плоскость инструмента этого устройства расположена в плоскости 1-1, можно произвести разметку середины заготовки вагонной оси, т. е. поперечной оси О, ее симметрии.

13624

Формула изобретения

2З

Составитель A. Гаврюшин

Редактор Т. Парфенова Техред И. Верес Корректор С. Черни

Заказ 2165/! 4 Тираж 787 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4, 5

Производственно-полиграфическое предприятие, г. Ужгород. ул. Проектная, 4

1З з исходном положении и вновь готово к приему новой заготовки. Таким образом, использование предлагаемого устройства повышает точность обработки.

Устройство для установки заготовки вагонной оси с двумя крайними заплечиками в позицию отрезки некондиционных концов, содержащее поддерживающий неподвижный стол, базирующую вилку с направляющей, расположенной параллельно столу, и привод, отличающееся тем, что, с целью повышения точности обработки путем обеспече4 ния условий создания равномерного припуска для последующих операций, устройство снабжено дополнительной базирующей вилкой с направляющей идентичных размеров, установленной оппозитно относительно первой, а между вилками размещен введенный в устройство механизм синхронного перемещения вилок, выполненный в виде дву плечего рычага с одинаковыми плечами, связанными шарнирно с двумя одинаковыми шату10 нами, в свою очередь шарнирно связанными с концами вилок, причем ось поворота рычага расположена на прямой, соединяющей концы вилок, и равноудалена от этик концов.