Уплотнение для резьбовых соединений и способ его изготовления

Иллюстрации

Показать всеРеферат

Изобретение относится к уплотнительной технике, может быть использовано в резьбовых соединениях труб . большого диаметра, в обсадных нарезных трубах и позволяет повысить герметичность и технологичность уплотнения . Уплотнение выполнено в виде составного кольца из нескольких разъемных колец, на взаимодействующих поверхностях которых вьтолнены ответ-, ные выступы и впадины, образующие при сопряжении колец соединение типа ласточкина хвоста. При этом на концах каждого кольца также выполнены ответные выступы и впадины, сопряжение которых у одного кольца смещено в окружном направлении относительно сопряжения у другого кольца. Способ изготовления уплотнения включает следующие операции. Вьтолняют профиль лент в виде чередующихся выступов и впадин, вырезают из лент несколько полос, на концах которых также выполняют ответные выступы и впадины . Полосы соединяют между собой ответными профильными поверхностями, смещая их навстречу друг другу в продольном направлении, затем изгибают до сопряжения концов разноименных полос и перемещают навстречу друг другу в окружном направлении до полного контакта концов одноименных полос. Для получения составного кольца из различных материалов разноименные профильные ленты выполняют из различных материалов. 2 с.п. и 1 з.п. ф-лы 17 ил. (Л со 4 О 4

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

14 А1 (19) (11) (д11 4 F 16 J 15/00 С0 0®

Ý4 Гя ю е ..

Ва34аоу

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТ8ЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

К АВТОРСКОМ .Ф СВИДЕТЕЛЬСТВУ (21) 3953481/23-08 (22) 19.09.85 (46) 30.05.87. Бюл. У 20 (71) Всесоюзный научно-исследовательский институт разработки и эксплуатации нефтепромысловых труб (72) В.А. Калашников, В.Ф. Кузнецов и В.Н. Пчелкин (53) 62-762 (088.8 ) (56) Заявка Англии М 2075616, кл. F 16 J 15/08, 1981, (54) УПЛОТНЕНИЕ ДЛЯ РЕЗЬБОВЫХ СОЕДИНЕНИИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (57) Изобретение относится к уплотнительной технике, может быть использовано в резьбовык соединениях труб, большого диаметра, в обсадных нарезных трубах и позволяет повысить герметичность и технологичность уплотнения. Уплотнение выполнено в виде составного кольца иэ нескольких разъемных колец, на взаимодействующих поверхностях которых выполнены ответ-. ные выступы и впадины, образующие при сопряжении колец соединение типа ласточкина хвоста. При этом на концах каждого кольца также выполнены ответные выступы и впадины, сопряжение которых у одного кольца смещено в окружном направлении относительно сопряжения у другого кольца. Способ изготовления уплотнения включает следующие операции. Выполняют профиль лент в виде чередующихся выступов и впадин, вырезают из лент несколько полос, на концах которых также выполняют ответные выступы и впадины. Полосы соединяют между собой ответными профильными поверхностями, смещая их навстречу друг другу в продольном направлении, затем изгибают до сопряжения концов разноименных полос и перемещают навстречу друг другу в окружном направлении до полного контакта концов одноименных полос. Для получения составного кольца из различных материалов разноименные профильные ленты выполняют из различных материалов ° 2 с.п. и

1 з.п. ф-лы 17 ил.! )14 !» 1 один или несколько только выступов или могут быть впадины. Боковые или только н илд}п}, клк вьк тупы, }лк и

П О 11 Е Р Х И О С Т И 13 Ы С Т У i l б}(т}> плрлл..t(л} ftl и }и необходимун д:}я об

ОВ И ВПЛДИН MOI y T или иметь фО)>му рл зо}3л}}ия со един ел хвоста. После,(flee пия т11П(1;I т(}кин

1! 3«бретение Отно(ится к у. I«T}fliтPJIBIB}ll техник» и мож»т бить и»11«lll,— 30BлНО В pt Bf>бовых (O(lj}1111»1111HK Тр,Уб больш«}.A дилметрл, B части« Trt B

«бс лjl}1} 1}(f1B pP 11п Ix т)Зубах }}ефтян«го . сортамента.

Целью изобретения является 11«Bbtш»иие герметичности за счет Itpð»Kpbl тия концов колец в окружном»апра}}ленни и технологичности зл счет изготовления 10 колец различного диаметра из ленты одного профиля.

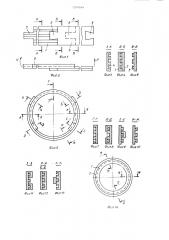

11л фиг. 1 показано первоначал} }top соединение полос. путем сопря- 15 же}}ия профилей на их соответстве}и}их боковых поверхностях и предельногo перемещения полос навстречу друг другу; на фиг, 2 — то же, вид сверху;

>ta фиг. 3 — разрез Л-Л на фиг. 1; 20 нл фиг. 4 — разрез Б †нл фиг. 1; нл фиг. 5 — разрез В-В нл фиг. 1; нл фиг, 6 — промежуточная стадия формирования кольца; нл фиг. 7 рлзрез 1 — 1 }ta фиг, 6; на фиг ° 8 — 25 р;1зр».1 J! — Д нл фиг, 6; нл фиг. 9 р 1}р»з Е Е нл фиг, 6; нл фиг, 10 рлзр»з Ж-Ж нл фиг. 6; на фиг. 11 рл }р(з 3-8 нл фиг. 6; нл фиг. 12 рлзр»з 1)-И, К-К нл фиг. б; на диг. 30

1 3 — )>лзрсз .)1-Л It;1 фиг е б, нл фиг °

14 — уплот}}итertb}toe кольцо в сборе; нл фиг. 15 — рлзреэ М-)1 на фиг. !4; нл фиг. 1б — рлзр»э !1-П нл фиг. !4;

}гл фиг, 17 — разрез 0-0! Ил фиг. 14.

YrrJIoтнение (.одержит два профиль ых кольцл, п«лучепн}}х из полос

1 и 2, пл B.}л}}модействующих поверхностях которых Bl»r}oJ}tte}tt>I ответные

Bt1ступь1 3 и впадины 1, образующие в 40 сборе со»дише}}ие типа ллсточкинл хвоста, «д}}ако, они могут быть выполнены таким «брлзом, чтобы образовывать 3}юбо» другос известное замковое со»дип(н}1(, огра}гичивлк}щее trepeMp-45 щенис полос н торно}зом и поперечном направлениях и допускающее их продоль11«е перс мещсние Отно(.ител} }}о дру г друга. 11л концах каждой из полос также }3blrl(iJI}feньl ответные выступы 5 и

}}плд}tftbl 6. !!11 каждом конц(может быть

H«B l0Jr I I(), l l B11p1B1e р в »луча(. Из г O T«13

1I(ния 1}оно»и их э}пасти If 1«10 млт(.риа-л;1, jloflg(.клк}щегo oтгиб края виступл (нплди111>1), Укя . 3 лн}1ые 13ьlст упь} и вт}лди

Irf I II B конп ах rr! 1«с Обр;1 3yt(}1 rtpH сбо)3ке K«JIctl замковое соед}гнениР ° При этом зона злмкового соедин»}(ия концов одного кольца имеет угловое сме}яение Относительно зоны замкового соединения концов другого кольца, Способ изгот«вления уплотнения осуществляется следующим образом.

Иэ профильнь}х лент, полученных прессо}3ан}}ем и имеющих на поверхHocтях взаимного сопряжения ответные вь}ступы 3 и вплдины 4, вырезают полосы длиной, соответствующей с учетом деформации при изгибе длинам окружностей колец 1 и 2, на -онцлх которых BhrrroJ}HJIK}T ответнь}е выступы

5 и впадины 6. При сборке выступы 3 на сопрягаемой боковой поверхности полосы 2 вставляют в соответственные впадины 4 на ответной боковой поверхности полосы 2 и перемещают полосы 1 и 2 навстречу друг другу в продольном напрлвлении до положения, в котором они примерно наполовину перекроют друг друга. После этого свободные концы образовавшейся составной полосы изгибают, как указано стрелками

П, вводят выступы 3 свободного конца полосы 2 в соответственные впадины

4 свободного конца полосы 1 (и наоборот) и, совмещая дальнейший изгиб с относительным перемещением указанпых концов в окружном направлении, образуют сначала полуфабрикат кольца (см. фиг. 6) и затем, вводя до упора выступы на концах в соответственные впадины у одноименных колец, образуют полное составное кольцо. При этом зона стыковки концов одного кольца имеет угловое смещение относительно зоны стыковки концов другого кольца, что предотвращает образование сквозных радиальных зазоров. Введение выступов во впадины на концах полос предотвращает возникновение сквозных осевых з азорон.

Полученный уплотнительный элемент устанавливают в резьбовое соединение.

В процессе свинчивл}}ия он сжимается и деформируется витками резьбы, вследствие чего обеспечгц}лется необходимая герметичность клк пл в}}ешних стыках кольца с поверхностями резьбы и канавки, так .и 1}л внуrренпих стыках между

СОПРЯГ;-1»МЬ(МИ 11«ВР Хllос ГЯМИ ПОЛОС, 35

3 13141

Пример. Для уплотнения конического муфтового резьбового соединения обсадной трубы условным диаметром

508 мм необходимо фторопластовое кольцо толщиной стенки 2,4 мм и шириной

6,3 мм, изготовление которого обычными способами нерационально из-за высокой стоимости оснастки, низкого коэффициента использования дорогостоящего материала и низкой производи-10 тельности труда.

Для изготовления кольца по предлагаемому способу из фторопласта методом экструзии с последующей калиб-. ровкой протяжкой получают два типа 15 лЕнт, кажцая из которых имеет высоту

1,8 мм и ширину 6,3 мм. Первая лента имеет в поперечном сечении три выступа высотой 1,2 мм и шириной 0,6 мм у основания и 1,2 мм у вершины, вто- 20 рая — впадины соответственного расположения и глубины, Допуски на размеры профиля соответствуют широкоходовой посадке.

На указанной стадии процесса высокая производительность и высокий ,коэффициент использования материала обеспечивается применением высокоскоростных процессов экструзии и протягивания. 3D

Длины полос, которые необходимо изготовить из лент, определяют как длины окружностей, соответствующих серединам каждой иэ полос:

L„ =3,I4(504+1,8)=1588,2 мм

1. =3,14(504+2-0,6+1,8)=1592 мм.

Концевые замки для обеих полос принимают одинаковыми типа ласточкина хвоста, имеющими длину 15 мм, наименьшую ширину 1,6 мм, наиболь- 40 шую — 2,0 мм, При этом средний выступ профиля находится в пределах ширины концевого замка по всей его длине и удерживает его от оттопыривания". Допуски на размеры принима- 45 ются по широкоходовой посадке.

Разрезка .лент на мерные полосы совмещена с вырубкой концевых зам— ков и осуществляется безотходно на вырубном кривошипном прессе ° При 50 этом даже невысокая точность длины

1 мм обеспечивает получение диаметра кольца с точностью 0,3 мм, что другими методами достигается весьма сложно. 55

Сборка колец производится .по указанной технологии. После ее завер64 шения получают кольцо с заданными размерами, которое обычным способом помещают в выполненную в муфте канавку. При сборке муфты с трубой оно деформируется, образуя зону герметичности.

Аналогичным образом изготавливается комбинированное уплотнение.

При этом внешнее кольцо может быть изготовлено, например, из стали

Х18Н9Т, внутреннее — из фторопласта.

Ф о р м у л а и з обретения

1 ° Уплотнение резьбовых соединений в виде кольца, о т л и ч а ю— щ е е с я тем, что, с целью повышения герметичности уплотнения и его технологичности, кольцо выполнено составным из нескольких ;. разъемных колец, на взаимодействующих поверхностях которых выполнены ответные выступы и впадины, образующие при сопряжении колец соединенные типа лас-. точкина хвоста, при этом на концах каждого кольца выполнены ответные выступы и впадины, сопряжение которых у одного кольца смещено в окружном направлении относительно сопряжения другого.

2. Способ изготовления уплотнения для резьбовых соединений, включающий вырезание из профильной ленты, выполненной из материала уплотнения, полосы, изгиб полосы по радиусу уплотнения и соединение ее концов, о т л и ч а ю шийся тем, что, с целью повышения герметичности уплотнения и его технологичности, профиль поверхности лент выполняют в виде выступов и впадин, из них вырезают несколько полос, на концах которых выполняют ответные выступы и впадины, и полосы соединяют между собой ответными профильными поверхностями, смещая их навстречу друг другу в продольном направлении, затем изгибают до сопряжения концов разноименных полос и перемещают навстречу друг другу в окружном направлении до полного контакта одноименных полос.

3. Способ по п, 2, о т л и ч а ю— шийся тем, что профильные ленты выполняют из различных материалов.

1 31li164

z . 9

Ригу

puz5 РцгА Шиг.5 ЬГ I Ouzel @uz9 ФигЛО Риг11 puzfZ crz13

p(rz f4

Лиг.15 Фиг. 1b Рог/7

Сос.тавитель Ю. Кибиткин

Редактор Э, Слиган Техред А.Кравчук Корректор А. Ворович

Заказ 2199/41 Тираж 812 Подписное

В11ИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., p,. 4/5

Произ оде;м-пно — и<лиграфическое предприятие, г. Ужгороп, ул. Пр оектная, 4