Способ контроля кинематической погрешности зубчатых колес

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению , а именно к методам и средствам контроля зубчатых колес. Цель изобретения - повышение точности и технологичности контроля путем обеспечения обката колес с зазором между профильными поверхностями зубьев и получение информации о кинематической погрешности зубчатого колеса как по правым, так и по левым профилям зубьев. Для этого образцовое зубчатое колесо выполнено из диэлектрического материала с утоненными до заострения вершин зубьями для получения коэффициента перекрытия, равного единице. На правые и левые профильные поверхности зубьев нанесен слой металла. Металлизированные покрытия служат обкладками конденсаторов при измерении электрической емкости между зубьями образцового и контролируемого колес. Обкатку производят синхронным бесконтактным.вра- Q -, щением образцового и контролируемо- ® го колес. 2 ил. (Л . ю ю

СООЭ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК . (191 О1) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К AST0PCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И 0THPblTPM (21) 3628300/25-28 (22) 28.07.83 (46) 30.05.87. Бюл. й- 20 (71) Куйбышевский институт инженеров железнодорожного транспорта (72) Ф.В.Голов и С.В.Девяткин (53) 531.717.2:621.833(088.8) (56) Авторское свидетельство СССР

»»-,462975, кл. С 01 В 5/20, 1968, (54) СПОСОБ КОНТРОЛЯ КИНЕМАТИЧЕСКОЙ

ПОГРЕШНОСТИ ЗУБЧАТЫХ КОЛЕС (57) Изобретение относится к машиностроению, а именно к методам и средствам контроля зубчатых колес. Цель изобретения — повышение точности и технологичности контроля путем обеспечения обката колес с зазором между профильными поверхностями зубьев и получение информации о кинематической погрешности зубчатого колеса как по правым, так и по левым профилям зубьев. Для этого образцовое зубчатое колесо выполнено из диэлектрического материала с утоненными до заострения вершин зубьями для получения коэффициента перекрытия, равного единице. На правые и левые профильные поверхности зубьев нанесен слой металла. Металлизированные покрытия служат обкладками конденсаторов при измерении электрической емкости между зубьями образцового и контролируемого колес. Обкатку производят синхронным бесконтактным. вращением образцового и контролируемого колес. 2 ил.

1314224

1

Изобретение относится к машиностроению, а именно к методам и средствам контроля зубчатых колес.

Цель изобретения — повышение точности и технологичности контроля пу- 5 тем обеспечения обката колее с зазором между профильными поверхностями зубьев и получение информации о кинематической погрешности как по правым,так и по левым профилям зубьев. 10

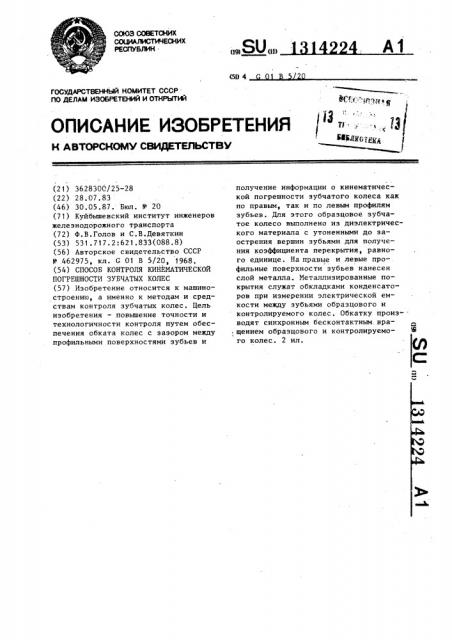

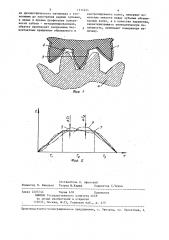

На фиг. 1 изображена схема обката образцового и контролируемого колес; на фиг. 2 — графики изменения емкости.

Схема содержит образцовое зубча- 15 тое колесо 1, выполненное иэ диэлектрического материала с утоненными до заострения вершин зубьями, для образования коэффициента перекрытия, равного единице. На правые и левые 20 профильные поверхности зубьев нанесен слой металла 2 и 3 с диэлектрической перемычкой у вершины зуба. Таким образом, конфигурация зубьев образцового колеса 1 выполнена так, чтобы реализовалось только однопарное пересопряжение с зубьями контролируе-мого колеса 4 с целью исключения влияния на результат измерений соседних профилей. Металлизированные по- 30 крытия (слой металла 2 и 3) на левых и правых профильных поверхностях образцового колеса 1 служат обкладками конденсаторов при измерении электрической емкости в зазорах между зубьями обкатываемых образцового и контролируемого зубчатых колес 1 и 4.

На фиг. 2 приняты следующие обозначения:

С T текущие Ординаты емкости 40 и времени, Т вЂ” период начала пересопряжения профилей, период пересопряжения профилей; 45

Т вЂ” период конца пересопряжез ния профилей, лС вЂ” величина кинематической

2 профилем образцового колеса I

6 — криная изменения емкости между правым профилем контролируемого колеса 4 и левым профилем образцового колеса 1, 7 — тарировочная кривая изменения емкости (например, между двумя образцовыми колесами), Способ осуществляют следующим образом.

Устанавливают образцовое и контролируемое зубчатые колеса 1 и 4 на номинальном межосеном расстоянии, обкатывают их и измеряют параметр, характеризующий кинематическую погрешность зубчатого колеса, при этом выполняют образцовое зубчатое колесо 1 из диэлектрического .материала с утоненными до заострения вершин зубьями, а левые и правые профильные поверхности зубьев — металлизированными, обкатку производят синхронным бесконтактным вращением образцового и контролируемого колес 1 и 4, а в качестве параметра, характеризующего кинематическую погрешность, измеряют изменение емкости между зубьями обкатываемых колес.

Поскольку слои металла 2 и 3, нанесенные на профильные поверхности зубьев образцового колеса 1 изолированы друг от друга, измерение кинематической погрешности можно производить одновременно как по правым, так и по левым профилям контролируемого колеса, что особенно важно для промежуточных колес, так как они работают одновременно правыми и левыми профилями. ьС характеризует кинематическую

1 погрешность для левого профиля, а С вЂ” для правого.

Формула изобретения

55 погрешности, выраженная в изменении емкости для леBO I O ПРОФИЛЯ; величина кинематической погрешности, выраженная и изменении емкости для правого профиля," кривая изменения электрической емкости между левым профилем контролируемого колеса 4 и правым

Способ контроля кинематической погрешности зубчатых колес, заключающийся н том, что устанавливают образцовое и контролируемое колеса на номинальном межосеном расстоянии, обкатывают их н измеряют параметр, характеризующий.кинематическую погрешность зубчатого колеса, о т л и ч аю щ н и с я тем, что, с целью повышения точности и технологичности, выполняют образцовое зубчатое колесо

1314224

Риа 7

Т1

Составитель Б. Афонский

Редактор Н. Швыдкая Техред B.Êàäàð Корректор С.Черни

Заказ 2205/44 Тираж 678 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4 из диэлектрического материала с утоненными до заострения вершин зубьями а левые и правые профильные поверхности зубьев — металлизированными, обкатку производят синхронным бесконтактным вращением образцового и контролируемого колес, измеряют изменение емкости между зубьями обкатываемых колес, а в качестве параметра, характеризующего кинематическую погрешность, принимают измеренную величину.