Устройство для подготовки радиоэлементов к монтажу

Иллюстрации

Показать всеРеферат

Изобретение относится к радиоэлектронике . Цель изобретения - повышение производительности работы.устройства для подготовки радиоэлементов к монтажу. Она достигается тем, что устройство снабжено каретками (К) 5 и 6, между которыми установлены пружины 11, отжимающие К 5 до упора в / (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (19) (!1) (5!) 4 Н 05 К 3/00 13/08

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

f/ gr 18

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

М АBTOPCHOMY СВИДЕТЕЛЬСТВУ (2I) 3936653/24-21 (22),30.07 ° 85 (46) 30.05. 87. Бюл. У 20 (72) Г.И.Свиноренко (53) 621.3.049.075.002(088,8) (56) Полуавтомат технологической обработки и холодной сварки стабилит ронов. Информационный листок Ф 603-80, УДК 621.382.2.072,2.002 МНТИцентр, Новосибирск. (54) УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ РАДИОЭЛЕМЕНТОВ К МОНТАЖУ (57) Изобретение относится к радиоэлектронике. Цель изобретения — повышение проаэводительности работы.устройства для подготовки радиоэлементов к монтажу. Она достигается тем, что устройство снабжено каретками (К) 5 и 6, между которыми установлены пружины !!, отжимающие К 5 до упора в!

3 кронштейн 3, а К 6 — до регулируемого упора (РУ) 12 ° К 6 имеет цельную матрицу 13 с РУ !4, а К 5 — подпружиненные пуансоны 15 в количестве, равном числу обрабатываемых изделий, находящихся в спутник ., и упоры 18, закрепленные на подпружиненной фигурной планке 19. К 6 имеет отверстия для соединения через канал 24 с вакуумной системой. Упоры-скобы 25 закреплены на К 5. Механизм 2 нагруже1

14489 ния содержит корпус 28, направляющий, на которых установлена подпружиненная плита 30, а подвижная платформа

33 закреплена на подвижной шариковой направляющей и прижата к корпусу 35 направляющей пружинами, Изобретение предназначено для рихтовки и формовки энга на выводе арматуры и контроля качества спая вывода к полупроводниковому кристаллу. 3 э.п. ф-лы, 4 ил.

Изобретение относится к устройствам для технологической обработки радиоэлементов, в частности стабилитронов, и предназначено для рихтовки и формовки зига на выводе арматуры и контроля качества спая вывода к полупроводниковому кристаллу.

Цель изобретения — повышение производительности в работе — достигается тем, что оно снабжено каретками, подвижной платформой, подпружиненной плитой и упорами-скобами, при этом матрица, пуансоны и элементы рихтовки размещены на каретках, установленных с воэможностью встречного перемещения.

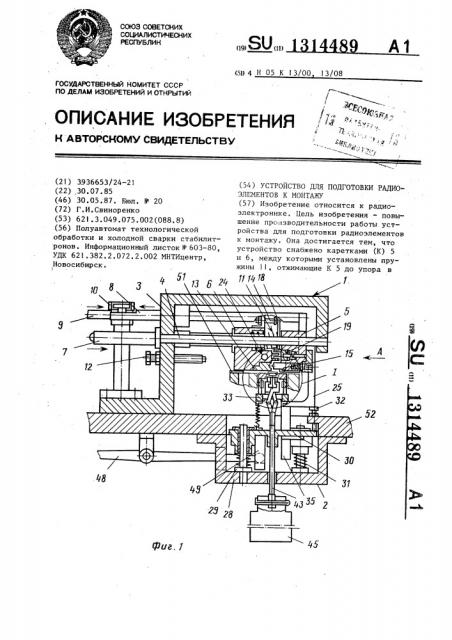

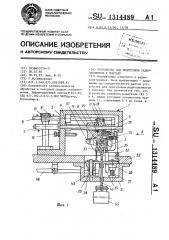

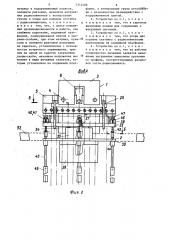

На фиг.l схематически изображено устройство, общий вид; на фиг.2— вид А на фиг.l; на фиг.3 — разрез

Б-Б на фиг.2; на фиг.4 — узел I на фиг.l.

Устройство состоит из механизма 1 формовки зига и механизма 2 нагружения.

Механизм 1 формовки зига содержит кронштейн 3 с цилиндрическими направляющими 4, на которых установлены подвижные каретки 5 и 6, соединенные через штоки 7, 8, 9 и рычаг 10 с приводом. !

Между каретками 5 и 6 установлены пружины 11, отжимающие (раздвигающие) каретку 5 до упора в кронштейн

3, а каретку 6 — до регулируемого упора 12. Каретка 6 снабжена цельной матрицей 13 и регулируемыми упорами

14. В каретке 5 имеются подпружиненные пуансоны 15 в количестве, равном числу обрабатываемых изделий 16, находящихся в спутнике 17, и упоры 18 закрепленные на подпружиненной фигурной планке 19. Кроме того, на каретке 6 имеются продольные гребенки 20 с клиновыми вырезами 21 под гибкие выводы 22 изделий 16. Между гребенками 20 в каретке 6 выполнены отверстия 23, соединенные через канал 24 с вакуумной системой. Упоры-скобы 25 !

0 закреплены на каретке 5 и имеют две опорные поверхности 26 и 27.

Механизм 2 нагружения содержит корпус 28, направляющие 29, на которых установлена подвижная опорная

15 плита 30,- поджатая вверх пружинами

31 до упора 32. Платформа 33 закреп-. лена на подвижной шариковой направляющей 34 и прижата к корпусу 35 направляющей пружинами 36. На платформе 33 свободно установлены на штырях 37 корпуса 38 по числу обрабатываемых изделий, в которых на осях

39 посажены рычажные захваты 40 и 41.

Нижние концы захватов 40 и 41 шарнирно связаны с тягами 42, которые в свою очередь шарнирно соединены с тягами 43, снабженными выступами 44 и соединенными с грузами 45. Кроме

30 того на платформе 33 закреплены четыре упора 46, а на корпусах 38 имеются втулки 47. Плита 30 соединена с приводом чере.э рычаг 48, воздействующий на упор 49. Под кареткой 6 установлен сборник 50 и планка 51. Оба

35 механизма и 2 собраны на общей плите 52.

Работа устройства происходит следующим образом.

В исходном положении каретки 5 и

40 6 раздвинуты под действием пружины

13144

11, а . опорная плита 30 и платфор. ма 33 отжаты в нижнее положение с помощью привода через рычаг 48 и упор 49. В этом положении платформа

33 прижата к корпусу 35. Корпуса 38 5 опираются на платформу 33, а грузы

45 — на опорную плиту 30 посредством выступов 44, выполненных на тягах 43, при этом захваты 40 и 41 разжаты.

После подачи изделий 16 в групповом спутнике 17 на позицию обработки опорная плита 30 вместе с платформой

33 и грузами 45 начинают подъем вверх до упора 32 под действием пружин 31 °

Разжатые захваты 40 и 41 с корпусами

38 тоже поднимаются, и резьбовые части изделий 16 заходят во втулки 47 и оказываются между рабочими поверхностями захватов 40 и 41. Упоры 46, дойдя до спутника 17, поднимают его 20 вместе с изделиями 16 на 3 мм.

Каретка 6 от привода через шток 7 начинает движение к изделиям 16, выводы 22 которых оказываются в вершинах клиновых вырезов 21, после чего каретка 5 от привода через штоки 8, 9 и рычаг 10 начинает встречное движение. При этом фигурная планка 19 своими выступами "запирает" выводы

22 в клиновых вырезах 21, Как только выступы планки 19 коснутся выводов

22, упоры 18 начинают взаимодействовать с упорами 14 каретки 6, и при дальнейшем движении каретки 5 исключается зажим выводов. Подпружиненные 35 пуансоны 15 формуют зиг на выводах

22, вдавливая их в паз матрицы 13, а так как резьбовая часть изделия 16 находится во втулках 47 корпусов 38, а выводы 22 легко поджаты планкой 19 40 в вершинах клиновых вырезов 21, то изгиб выводов 22 и их обрыв на месте спая с кристаллом исключен.

Упоры-скобы 25 своими опорными по45 верхностяии 26 заходят под платформу

33. После этого опорная плита 30 под действием рычага 48 начинает опускаться, а так как платформа 33 при этом остается неподвижной, то рычажные 50 захваты 40 и 41 сводятся под действием грузов 45, опускающихся совместно с плитой 30. Как только захваты 40 и

4I зажмут резьбовые части изделий 16, грузы 45 останавливаются, а плита 30 продолжает опускаться до тех пор, пока между выступами 44 тяг 43 и верхней поверхностью плиты 30 не образуется зазор, равный 5-6 мм. Таким об89 4 разом, грузы 45 оказываются подвешенными к платформе 33 ° В этот момент каретка 5 отходит назад на 0,8-1 мм и опорные поверхности 26 упоров-скоб

25 выходят из-под платформы 33, которая вследствие этого под собственным весом и действием пружин 36 опускается на опорные поверхности 27, а упоры 46 освобождают спутник 17 и он опускается на ролики транспортера. В момент перехода платформы 33 с опорной поверхности 26 на поверхность 27 между платформой 33 и корпусом 38 захватов 40 и 41 образуется зазор 2-3 мм, а изделия 16 освобождаются от спутника 17 и оказываются свободно висящими на гибком выводе

22, зажатом между пуансоном 15 и матрицей 13 с подвешенными к их резьбовым частям через захваты 40 и 41 грузами 45.

Таким образом, при переходе платформы 33 с опорной поверхности 26 на поверхность 27 происходит практически мгновенное приложение силы в

1 кгс к иэделию. Одновременно к каналу 24 подключается вакуумная система для удержания оборванных выводов °

Затем опорная плита 30 начинает движение вверх, поднимая при этом и платформу 33. Корпуса 38 вновь опираются на платформу 33 и происходит разжим рычажных захватов 40 и 41.

Каретки 5 и 6 начинают поочередно расходиться под действием пружин 11, и после возврата их в исходное положение опорная плита 30, а с нею и платформа 33 с захватами 40, 41 опускаются вниз в исходное положение.

В случае обрыва вывода в месте спая его с кристаллом в результате приложения контрольной нагрузки он присасывается к отверстиям 23 при подключении вакуумной системы к каналу 24 каретки 6. Оборванные выводы располагаются в вершинах клиновых вырезов 21 гребенок 20 и при отходе каретки 6 выносятся из зоны обработки и сбрасываются в сборник 50. Для надежного сброса выводов в случае залипания их на матрице 13 над сборником 50 установлена планка 5!, в которую упирается оборванный вывод при перемещении каретки 6 в свое исходное положение.

Формула изобретения

1. Устройство для подготовки радиоэлементов к монтажу, содержащее

131 матрицу и подпружиненный пуансон, элементы рихтовки, механизм нагружения радиоэлементов с контрольным грузом и упоры для подъема спутника с радиоэлементами, о т л и ч а ю— щ е е с я тем, что, с целью повышения производительности в работе, оно ! снабжено каретками, подвижной платформой, подпружиненной плитой и упорами-скобами, при этом матрица, пуан,соны и элементы рихтовки размещены на каретках, установленных с возможностью встречного перемещения, причем на одной из кареток закреплены ,упоры-скобы, механизм нагружения выполнен в виде рычажных захватов, которые установлены на подвижной плат4489 6 форме, а контрольные грузы установлены с возможностью взаимодействия с подпружиненной плитой.

2. Устройство по и.!, о т л и—

5 ч а ю щ е е с я тем, что в каретках выполнены каналы для соединения с .вакуумной системой.

3. Устройство по п.l, о т л и— ч а ю щ е е с я тем, что упоры для подъема спутника с радиоэлементами расположены на подвижной платформе.

4. Устройство по п.l, о т л и— ч а ю щ е е с я тем, что на рабочих поверхностях рычажных захватов механизма нагружения выполнены проточки по профилю, соответствующему резьбовой асти радиоэлемента.

1314489

Я 19 15

50

40 (Îèå. 4

Составитель В.Титов

Редактор Ю.Петрушко Техред Н.Глущенко Корректор И.Эрдейи

Тираж 802 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 2222/57

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4