Стеклоплавильный сосуд для выработки непрерывного стеклянного волокна

Иллюстрации

Показать всеРеферат

Класс 32а, Я

32аЖ5 № 131465

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Подписная группа Л0 145

М. Г. Черняк и Г. Г. Найдус

СТЕКЛОПЛАВИЛЬНЫЙ СОСУД ДЛЯ ВЫРАБОТКИ

НЕПРЕРЫВНОГО СТЕКЛЯННОГО ВОЛОКНА

Заявлено 30 апреля 1969 r. за № 626842 в Комитет по делам изобретений и открытий при Совете Министров СССР

Опубликовано в «Бюллетене изобретений» № 17 за 1960 г.

В применяющихся в настоящее время в промышленности стеклянного волокна стеклоплавильных сосудах загрузка стеклянных шариков осуществляется непосредственно над фильерами.

Расплавляемая стекломасса совершает вертикальное движение сверху вниз и поступает к фильерам на формование волокна. При этом длина пути, совершаемого стеклом в сосуде, определяется исключительно высотой рабочего;уровня стекломассы и не превышает

90 — 100 мм. Увеличение величины рабочего уровня стекломассы путем увеличения высоты корпуса сосуда связано с дополнительными затратами драгоценного металла (платинородиевого сплава) и полной заменой электропитающей аппаратуры, ввиду увеличения при этом потребляемой электрической мощности.

При значениях уровня в 90 †1 ил расплавляемая стекломасса, поступающая к фильерам на формование, не успевает в достаточной мере прогреваться и гомогенизироваться. В результате этого в стекломассе возникают термические неоднородности, которые совместно с существующими в ней химическими неоднородностями вызывают увеличенную обрывность волокон в процессе вытягивания.

С целью гомогенизации стекломассы, предлагается стеклоплавильный сосуд с внутренними перегородками, удлиняющими путь стекломассы до фильер.

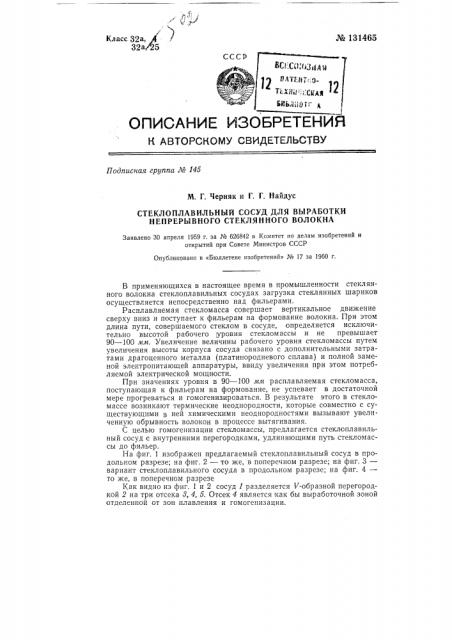

На фиг. 1 изображен предлагаемый стеклоплавильный сосуд в продольном разрезе; на фиг. 2 — то же, в поперечном разрезе; на фиг. 3— вариант стеклоплавильного сосуда в продольном разрезе; на фиг. 4— то же, в поперечном разрезе

Как видно из фиг. 1 и 2 сосуд 1 разделяется V-образной перегородкой 2 на три отсека 3, 4, 5. Отсек 4 является как бы выработочной зоной отделенной от зон плавления и гомогенизации. № 1314б5

Стекло, загружаемое в сосуд, попадает в крайние отсеки 8 и 5, расплавляется и движется в сосуде сначала вертикально вниз, а затем в горизонтальном направлснии, образуя два встречных потока б.

В V-ооразной перегородке имеются два окна 7 — по одному с каж дой стороны. Так как по перегородке, как и по сосуду, протекает электрический ток, то последняя является дополнительным нагревательным элементом, помещенным внутри стекломассы.

Это обстоятельство создает более благоприятные условия для гомогенизации стекломассы, поступающей на формование волокна.

Пройдя в горизонтальном направлении путь, практически равный длине сосуда, стекломасса через окна в перегородке поступает в цен- тральный отсек к расположенным в дне его фильерам.

В стеклоплавильном сосуде 1, изображенном на фиг. 3 и 4, устанавливаются параллельно фильерной пластине 8 две горизонтальные перегородки 9 и 10. В центральной части верхней перегородки имеется одно отверстие 11, а в нижней перегородке 4 — два отверстия 12 — по одному с каждой стороны.

Загружаемое в сосуд 1 стекло расплавляется, опускается вниз, достигает верхней перегородки 9 и движется к центру сосуда. Достигнув отверстия 11 в верхней перегородки 9, стекломасса опускается вниз к второй перегородке и движется от центра сосуда влево и вправо до крайних отверстий 12, через которые она поступает на формование к фильерам.

Описанные оба варианта конструкции стеклоплавильного сосуда были испытаны в производственных условиях в цехе электропечей

ВНИИ стеклянного волокна и дали хорошие результаты.

Испытания показали. что применение принципа удлинения пути движения стекломассы, поступающей на формование к фильерам, позволяет резко уменьшить обрывность стеклянного волокна в процессе вытягивания.

Так, например, если величина обрывности при выработке 5 — 7-микронного стеклянного волокна на обычном 200-фильерном стеклоплавильном сосуде составляет = 18 обрывов на 1 кг намотанного волокна, то в результате применения описанных вариантов предлагаемой конструкции сосуда удалось снизить эту обрывность до = 3 обрывов на

1 кг намотанного волокна, т. е. примерно в 6 раз.

Предмет изобретения

Стеклоплавильный сосуд для выработки непрерывного стеклянного волокна фильерным способом, отличающийся тем, что, с целью гомогенизации стекломассы путем удлинения ее пути от места загрузки шариков до фильер, сосуд снабжен перегородками, разделяющими его внутреннюю часть на камеры, сообщающиеся между собой через отверстия в перегородках, расположенные смещенно относительно друг друга.