Штамп для выдавливания наружной резьбы на полых деталях

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении полых деталей с наружной резьбой. Цель изобретения - повышение надежности извлечения готовых деталей из резьбообразующей матрицы без повреждения витков резьбы, а также расширение л (Л с 00 ел ZO

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

/ фг y.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ „) j

ГОСУДАРСТНЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3934249/25-27. (22) 23.07.85 (46) 07.06.87. Бюл. Р 21 (71) Всесоюзный научно-исследовательский проектно-технологический институт вагоностроения (72) И.С.Загнойко (53) 621.73(088.8) (56) Патент ГДР В 1344363 кл. В 21 К 1/56, 1977, „„SU„» 1315100 А1 (51) 4 В 21 К 1/56 В 21 J 3/02 (54) ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ НАРУЖНОЙ

РЕЗЬБЫ НА ПОЛЫХ ДЕТАЛЯХ (57) Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении полых деталей с наружной резьбой. Цель изобретения — повышение надежности извлечения готовых деталей из резьбообразующей матрицы без повреждения витков резьбы, а также расширение

1315100 диапазона типоразмеров получаемых изделий. Штамп содержит реэьбообразующую матрицу 14 и пуансон 12 с хвостовиком 11 в виде ходового винта.

Направление винтовой нарезки последнего противоположно направлению винтовой нарезки ходового винта 9, являющегося приводом вращения пуансона и матрицы (через вращающийся направляющий корпус, с которым скреплена матрица 14), При подъеме ходового винта 9 после выдавливания резьбы на детали 17 хвостовик вывинчивается иэ

Изобретение относится к обработке металлов давлением и может быть ис-пользовано при изготовлении полых резьбовых деталей.

Цель изобретения — повышение надежности извлечения готовых деталей из резьбообразующей матрицы без повреждения витков резьбы, а также расширение диапазона типоразмеров получаемых изделий. 10

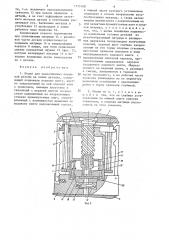

На фиг. 1 показан штамп, разрез, в начальный момент выдавливания резьбы; на фиг. 2 — то же, по окончании выдавливания резьбы; на фиг. 3—

15 то же, после извлечения готовой детали из резьбообраэующей матрицы; на фиг. 4 — пуансон с хвостовиком в виде ходового винта и с углублениями по периметру рабочей части; на фиг. 5— разрез А-А на фиг. 4.

Штамп содержит верхнюю плиту 1, укрепленную на ползуне 2 пресса, и нижнюю плиту 3, закрепленную на столе 4 пресса, промежуточную направля25 ющую плиту 5, соединенную направляющими стяжками 6 с верхней плитой 1 и подпружиненную относительно промежуточной управляющей плиты 7. В направляющей плите 5 с возможностью вращения установлен направляющий корпус

8 с ходовым винтом 9. Ходовой винт 9 жестко закреплен в верхней плите 1 и снабжен зафиксированным относительно него опорным стаканом 10, в котором с возможностью вращательного 35 и осевого перемещения установлен хвостовик 11 пуансона 12. Хвостовик опорного стакана 10 а матрица 14 сходит с резьбовой части детали 17.

При этом создается расконтривающий момент, обеспечивающий сход матрицы с готовой детали, а наличие углублений 13 на рабочей части пуапсона по его периметру обеспечивает реализацию этого момента за счет деформации затекшего в углубления металла заготовки детали 17. Конструкция штампа обеспечивает выдавливание резьбы на деталях относительно большой длины.

1. з.п. ф-лы, 5 ил.

11 выполнен в виде ходового винта с направлением винтовой нарезки, противоположным направлению нарезки ходового винта 9 направляющего корпуса 8.

По периметру рабочей части пуансона

12 выполнены углубления 13 с увеличивающейся глубиной к торцу пуансона.

В нижней части направляющего корпуса

8 установлена подпружиненная резьбообразующая матрица 14. Посредством шлицевой посадки в корпусе 8 матрица

14 зафиксирована от проворота относительно корпуса и имеет возможность совместного вращения с ним с одновременным осевым перемещением. На нижней плите 1 на упругом элементе

15 размещена опорная матрица 16 и подпружиненные захваты 17, взаимодействующие с направляющей 5 и управляющей 7 плитами. Опорный стакан 10 скреплен с ходовым винтом 9 посредством резьбового соединения и зафиксирован o=: свинчивания установочным винтом 18. Иежду перемычкой направляющего корпуса и матрицей 14 установлены возвратные пружины 19.

Штамп работает следующим образом.

В верхнем положении ползуна 2 пресса полую заготовку 20 детали устанавливают в гнездо опорной матрицы 16. При опускании ползуна 2 опускается верхняя плита 1 с ходовым винтом q и пуансоном 12, который ра-.. бочей частью начинает входить в полость заготовки. Так как диаметр полости заготовки меньше диаметра пуансона 12, то возникшее сопротивление

1315100 перемещению пуансона 12 вызывает его вращение в опорном стакане 10 ходо- вого винта 9 и ввинчивание его до упора в опорный стакан 10 с одновременным внедрением в полость заготовки. Внедрение пуансона 12 в полость заготовки обеспечивается за счет разности осевых перемещений ходового винта 2 и хвостовика 11 пуансона 12.

Металл заготовки под воздействием вращающегося пуансона 12 выдавливается в резьбовую часть подпружиненно матрицы 14. Опорная матрица 16 опускается вниз, сжимая при этом упругий элемент 15, происходит захват опор- 15 ного торца заготовки. В конце хода верхней плиты 1 упоры захватов 17 входят в вырезы направляющей плиты 5, соединяя таким образом направляющий корпус 8 с нижней плитой 3. При ходе 20 полэуна 2 пресса вверх поднимается верхняя плита 1 и вместе с ней ходовой винт 9 направляющей плитой 5, находящейся в зацеплении с захватами 17. Подъем ходового винта 9 вызывает вращение направляющего корпуса 8. Пуансон 12 ходового винта 9 начинает вращаться из-за вывинчивания его хвостовика 11 из опорного стакана 10. При этом создается рас- 30 контривающий момент, что облегчает свинчивание подпружиненной матрицы

14 с готовой детали. Матрица 14 благодаря шлицевому соединению вращается вместе с направляющим корпусом35

8, свинчивающимся с ходового винта 9, При вращении матрицы 14 происходит ее подъем в направляющем корпусе 8, пружины 20 при этом снижаются. Вращение пуансона 12 с одновременным его 40 вывинчиванием из ходового винта 9 производит дополнительное выдавли— вание металла из углублений рабочей части пуансона 12 в резьбовую часть получаемой детали. Кроме того, ис- 45 ключается ее проворот вместе с подпружиненной матрицей 14 направляющего корпуса 8.

При вывинчивании хвостовика 11 до упора вращение пуансона 12 прекра-50 щается и он поднимается вверх вместе с ходовым винтом 9, освобождая готовую деталь. После схода подпружинен— ной матрицы 14 с резьбовой части детали поднимающаяся вверх управля- 55 ющая плита 7 отжимает захваты 17, и направляющая плита 5 под воздействием пружин поднимается вверх в исходное положение. При подъеме направляющей плиты 5 направляющий корпус 8 навинчивается на ходовой винт

9, занимая исходное положение. Опорнал матрица 16 под воздействием упругого элемента 15 поднимается вверх и происходит расклинивание основания детали. После снятия готовой детали с опорной матрицы 16 цикл повторяется.

Опорный стакан 10 выполняет роль направляющей опоры хвостовика 11 пуансона 12, что обеспечивает увеличение длины хода ходового винта 9 за счет сложения перемещений ходового винта 9 и пуансона 12 (при подъеме ходового винта 9 вверх хвостовик 11 пуансона 12, вращаясь в резьбовом отверстии опорного стакана 10 совершает обратное осевое движение, что дает сложение векторов перемещения ходового винта 9 и пуансона 12). Вращение пуансона 12 происходит в сторону вывинчивания детали из резьбообразующей матрицы 14, которая при подъеме ходового винта 9, взаимодействуя с направляющим корпусом 8, свинчивается с отштампованной детали.

Таким образом сложение поступательных и вращательных движений ходового винта 9, пуансона 12 и резьбообразующей матрицы 14 создают условия для увеличения длины резьбового участка детали при недостаточном ходе ползуна пресса, т.е. сложение поступательных и вращательных движений ходового винта 9, пуансона 12 и реэьбообразующей матрицы 14 создают условия для увеличения длины резьбового участка детали при ходе ползуна пресса.

При подъеме ходового винта 9 вверх пуансон 12 вывинчивается из опорного стакана 10 в сторону вывинчивания детали из матрицы 14, а резьбообразуюцая матрица 14, взаимодействующая с направляющим корпусом

8 (за счет посадки типа шлицевой), совершает вращательное движение в сторону свинчивания с готовой детали.

Вращение резьбообразующей матрицы 14 и .пуансона 12 в разные стороны создает на детали расконтривающий момент, а наличие на рабочей части пуансона

12 по его периметру углублений переменной глубины (максимум — на торце, минимум — к верхней части, фиг. 4) обеспечивает реализацию этого момен1315100 та, т. е. исключает проскальзывание пуансона 12 при начале вращения в детали, а за счет деформации затекшего металла детали в углубления увеличивает его. Затекание металла в углубления 13 происходит в конце рабочего хода пуансона 12.

Компенсация осевого перемещения при свинчивании матрицы 14 с резьбовой части детали осуществляется подъемом матрицы 14 в направляющем корпусе 8 вверх, при этом происходит сжатие возвратных пружин 19 (фиг. 2), которые возвращают матрицу 14 в исходное положение после свинчивания ее с детали.

Формула из обре те ния

1. Штамп для выдавливания наружной резьбы на полых деталях, содержащий подвижную верхнюю плиту, жестко закрепленный на ней ходовой винт с пуансоном, имеющим хвостовик и связанный с верхней плитой посредством подвешенных на направляющих стяжках промежуточных плит, смонтированный с возможностью вращения по ходовому винту направляющий корпус, в нижней части которого установлена подвижная в осевом направлении резьбообразующая матрица, а также неподвижную нижнюю плиту с закрепленными на ней захватами промежуточных плит и опорную матрицу, отличающийся тем, что, с целью повышения надежности извлечения готовых деталей из резьбообразующей матрицы и расшире10 ния диапазона типоразмеров получаемых изделий, ходовой винт снабжен закрепленным на его торце опорным стаканом, хвостовик пуансона выполнен в виде индивидиульного ходового винта с

15 направлением винтовой. нарезки, противоположным направлению нарезки указанного ходового винта, закрепленного на верхней плите, и размещен в гнезде, выполненном в торцовой

20 части последнего, а на рабочей части пуансона равномерно но ее периметру выполнены углубления с увеличивающейся к торцу пуансона глубиной.

2. Штамп по и. l, о т л и ч а юшийся тем, что он снабжен установленным на нижней плите упругим элементом, а опорная матрица расположена на этом элементе.

1315100

Тираж 582

Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Редактор А. Сабо

Заказ 2237/7

Рабсчол часть дуансона Уаг. Ф

Я-Ф

Составитель О. Корабельников

Техред Л.Олийнык Корректор А. Обручар