Способ механической обработки

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению и решает задачу стабилизации образования элементной стружки в процессе обработки, что позволяет применять изобретение в гибких производственных системах с получением высокой производительности и высокого качества обработанной поверхности. Для этого измеряют частоту акустических сигналов, возникающих при разделении стружки на элементы. Затем по крайней мере один из параметров режима обработки, например скорость или подачу, устанавливают в соответствие с наибольшей измеренной частотой. 3 ил. (Л CZ со ел со со

СОЮЗ СО8ЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (50 4 В 23 В 1/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3?80576/25-08 (22) 13.08.84 (46) 07.06.87. Бюл. 0. 21 (71) Производственное объединение

"Невский завод" им. В.И. Ленина (72) М.С. Александров, В.В. Иванов, Г.И. Петров и И.К. Шитов (53) 621.941.1(088.8) (56) Авторское свидетельство СССР

Ф 499474, кл. В 23 В 1/00, 19?6. ! (54) СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ (57) Изобретение относится к машиностроению и решает задачу стабилизации

„„SU„„1315139 А1 образования элементной стружки в процессе обработки, что позволяет применять изобретение в гибких производственных системах с получением высокой производительности и высокого качества обработанной поверхности.

Для этого измеряют частоту акустических сигналов, возникающих при разделении стружки на элементы. Затем по крайней мере один из параметров режима обработки, например скорость или подачу, устанавливают в соответствие с наибольшей измеренной частотой.

3 ил.

1315139

Изобретение относится к станкостроению и может быть использовано в обрабатывающих гибких производственных системах для стабилизации условий образования элементной стружки.

Целью изобретения является повышение производительности и улучшение качества обработки путем стабилизации образования элементной стружки в про-цессе обработки.

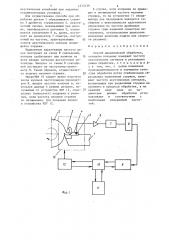

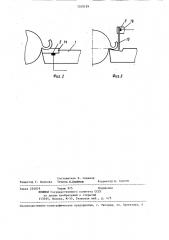

На фиг. 1 представлена схема осуществления способа на примере токарной обработки, а также схема преобразования акустических колебаний от датчика, размещенного на накладном стружколоме, соединенного с адаптивной системой управления режимом обработки; на фиг. 2 — схема установки датчика акустических колебаний под режущей частью инструмента (припаянной или с механическим креплением этой части); на фиг. 3 — то же, с щупом.

Схема (фиг. 1) состоит из режущего инструмента 1, взаимодействующего с обрабатываемой деталью 2, в процессе которого образуется элементная стружка 3 с помощью накладного или выполненного заточкой режущей части стружколома 4. На последнем закреплен датчик 5 акустических колебаний, соединенный с усилителем 6 сигналов от датчика 5. К выходу усилителя 6 подключен спектроанализатор 7, выходы которого присоединены к блоку 8 совпадения. Выход блока совпадений присоединен к частотомеру-хронометру 9, который связн с микроЭВМ IO.

Последняя в свою очередь связана с устройством 11 ввода-вывода информации и стойкой ЧПУ 12 обрабатывающего станка 13 (показан условно пунктиром).

В отдельных случаях датчик 5 может закрепляться непосредственно на режущей пластине 14 инструмента 1 (фиг. 2) либо.на специальном щупе 1 5, контактирующем со стружкой и закрепляемом на держателе 16, установленным в зоне обработки (фиг. 3).

Обрабатываемую деталь 2 и режущий инструмент 1 перемещают относительно друг друга и при этом с детали удаляют слой материала в виде стружки 3. Чтобы повысить производительность обработки и механизировать процесс эвакуации стружки из зоны обработки, стружку, образующуюся в

f5

40 большом количестве (при холодной обработке — до 30-50 кг/ч; при плазменно-механической обработке — до 150200 кг/ч 1, необходимо разделять на элементы.

При обработке практически любого материала и любым инструментом существует режим, на котором стружка дробится, однако из-за быстро меняющихся условий обработки выход на оптимальный режим для дробления стружки требует автоматизированного поиска этого режима, для чего прежде всего необходимо непрерывно получать информацию о переходных процессах при стружкообразовании (ее видообразованиях — сливной, суставчатой, элементной, надлома). Такую информацию можно получать, фиксируя акустические колебания и сигналы в процессе стружкообразования и разделения стружки на элементы. Спектр .частот указанных колебаний и сигналов достаточно широк — от частот акустической эмиссии (с длительностью импульсов от !

О до 10 с и энергией отдельных импульсов от 10 до 10 Дж) до частот акустических сигналов в несколько герц и даже долей герц, соответствующих частоте дробления стружки на элементы, т.е. линейным размерам (длине) стружки и скорости прохождения ее по передней грани резца (время прохождения элементов стружки может составлять 10 с).

Имея необходимую информацию и изменяя сечение срезаемой стружки путем изменения, например, рабочей подачи инструмента или скорости резания с помощью предлагаемых технических средств можно установить режим обработки, соответствующий максимальной частоте акустических сигналов, возникающих при дроблении стружки на элементы, т.е. наилучшим условиям образования элементной стружки.

В зависимости от выбора главного параметра оптимизации режима обработки, в качестве которо=о может быть принята, например, максимальная производительность процесса, могут быть допущены отклонения от -.:.:. i--лого режима обработки по частоте образования элементной стружки. Однако для работы оборудования в режиме безлюдной технологии режим обработки устанавливают по максимальной частоте

1315139 акустических колебаний при заданных ограничительных условиях.

Для осуществления способа при обработке детали 1 образующаяся стружка 3 дробится стружколомом 4. Акусти5 ческий сигнал, возникающий при изломе, преобразуется датчиком 5, усиливается усилителем 6 и, далее, поступает на анализатор 7 спектра, настроенный на частоты, храктеризующие 10 спектр акустического сигнала ломающейся стружки.

Выделенные характерные частоты далее поступают на схему 8 совпадений, которая срабатывает при наличии на 15 всех входах сигналов достаточной амплитуды. Импульс от схемы 8 совпаде— ний поступает на частотомер-хронометр 9. Таким образом, осуществляется подсчет изломов стружки. 20

МикроЭВМ 10 задает время подсчета числа изломов частотомером-хронометром 9, вводит частоту изломов и, используя данные о режиме резания, полученные от устройства ЧПУ 12, опре- 25 деляет (вычисляет) поправки к режимам, если частота изломов стружки не оптимальна. Эти поправки вводят в устройства ЧПУ 12.

В случае, если поправки не приводят к оптимальной частоте изломов стружки, то на устройство 11 вводавывода для наладчиков выводится сообщение о невозможности адаптивного управления по частоте дробления стружки (при заданной геометрии инструмента, установленном диапазоне изменения величины подачи или скорости резания).

Формула из обретения

Способ механической обработки, согласно которому измеряют частоту акустических сигналов"и регулируют режим обработки, о т л и ч а ю щ и йс я тем, что, с целью повышения производительности и улучшения качества обработки путем стабилизации образования элементной стружки, измеряют частоту акустических сигналов, возникающих при разделении стружки на элементы в процессе обработки, а по крайней мере один из параметров режима обработки устанавливают в соответствие с наибольшей измеренной частотой.

1315139

Составитель В. Семенов

Редактор Г. Волкова Техред Л.Олийнык Корректор H. Король

Заказ 2240/9 Тираж 975 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4