Способ электрохимического маркирования

Иллюстрации

Показать всеРеферат

Изобретение относится к области электрохика«ческого маркирования. Целью изобретения является повышение контрастности наносимой информации при маркировании легкопассивирующихся материалов. Поставленная цель достигается тем, что при осуществлении процесса электрохимического маркирования , включающего предварительную обработку маркируемой поверхности электродом-инструментом для нанесения информации, используют следующие режимы: при предварительной обработке межэлектродный зазор 3-7 мм, напряжение 20-25В, при нанесении информации зазор 0,02-0,1 мм, напряжение 35-80В. При этом длительность нанесения информации устанавливают в 10 раз меньше длительности предварительной отработки. 2 ил. с S л с со in эо 35

СОКИ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (19) (И) (59 4

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СЮЗДЕТЕЛЬСТВУ

3В

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

IlO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 4043822/31-08 (22) 31 .03.86 (46) 07.06.87. Бюл. У 21 (71) Тульский политехнический институт (72) Г.Н.Панов, Н.Б.Балашев и И.10.Никольский (53) 621.9.047(088.8) (56) Авторское свидетельство СССР

В 637225, кл. В 23 Н 9/06, 1978. (54) СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО МАРКИРОВАНИЯ (57) Изобретение относится к области электрохимического маркирования.

Целью изобретения является повышение контрастности наносимой информации при маркировании легкопассивирующихся материалов. Поставленная цель достигается тем, что при осуществлении процесса электрохимического маркирования, включающего предварительную обработку маркируемой поверхности электродом-инструментомдля нанесения информации, используют следующие режимы: при предварительной обработке межэлектродный зазор 3-7 мм, напряжение 20-25В, при нанесении информации зазор 0,02-0,1 мм, напряжение

35-80В. При этом длительность нанесения информации устанавливают в 10 4 б

l0 раз меньше длительности предварительной отработки. 2 ил.

1 13

Изобретение относится к области электрохимической обработки и в частности к области электрохимического маркирования.

Ф

Целью изобретения является повышение контрастности маркирования.

Поставленная цель достигается за счет предварительной обработки маркируемой поверхности на больших межэлектродных зазорах и малом напряжении технологического тока.

Сущность способа заключается в том, что предварительную обработку участка маркирования осуществляют электрохимическим оксидированием (при межэлектродном зазоре 3 — 7 мм), которому подвергается вся поверхность, ограниченная каким-либо конструктивным элементом устройства. для маркирования или камерой, ограничивающей распространение силовых линий электрического поля и растекание электролита по поверхности детали.

При этом толщина слоя электролита, помещенного в камеру, должна обеспечивать величину зазора между обрабатываемой поверхностью и диэлектрическим корпусом электрода 3 — 7 мм, а .катодная поверхность электрода должна соприкасаться с электролитом. Наличие зазора между корпусом электрода и обрабатываемой поверхностью создает условия для распределения силовых линий электрического поля по всему участку маркирования; ограниченному камерой.

Конфигурация участка маркирования может быть любой в соответствии с требуемой формой зоны маркирования и соответствующей ей формой ограничивающей камеры.

Величина зазора между корпусом электрода и маркируемой поверхностью не должна быть менее 3 мм, так как в противном случае ухудшается равномерность толщины и, соответственно, цвета оксидной пленки в зоне маркиро\ вания на периферийных участках, и более 7 мм, так как в этом случае значительно увеличивается длительность процесса нанесения оксидного слоя. При оптимальном зазоре 5 мм минимально необходимая длительность процесса составляет 1-3 с. При меньшей длительности толщина оксидного слоя не достигает значения, соответствующего темным цветовым тонам (коричневый, фиолетовый), что отрицательно сказывается на контрастности

15186 2

fQ !

55 участка маркирования и нанесенной ня второй стадии информации. При увеличении длительности более Зс скорость роста оксидной пленки значительно уменьшается, что ведет к снижению производительности процесса.

Величина технологического напряжения на первой стадии маркирования должна быть меньше, чем на второй,. чтобы обеспечить возможность дальнейmего увеличения толщины оксидной пленки, но достаточной для создания слоя оксидного покрытия в зоне маркирования, обеспечивающего контрастное восприятие участка маркирования относительно поверхности детали и относительно информации, наносимой на второй стадии процесса. Эти условия в случае маркирования титановых изделий выполняются при величине технологического напряжения 20 — 25 В, при котором на поверхности изделия формируется оксидная пленка, обладающая коричневым или фиолетовым r,âeòoè, контрастно воспринимаемым на серебристо-серой поверхности изделия.

На второй стадии электрод-инструмент плотно прижимается диэлектрической частью к маркируемой поверхности.

Между катодной поверхностью инструмента и маркируемой деталью образуется зазор величиной 0,02 - 0 1 мм в случае бестрафаретного электрода или больший, в зависимости от толщины трафарета, при трафаретном способе маркирования.

На электроды подают напряжение амплитудой более 35 В для формирования оксидной пленки, соответствующей светлым цветовым тонам (светло-голубой, зеленоватый, зеленовато-желтый), но не более 80 В, так как в этом случае начинают появляться цвета второго порядка интерференции с красным оттенком, плохо читаемые на фоне участка маркирования.

Длительность процесса устанавливают в 10 — 10 раз меньшей, чем з на первой стадии, т.е. в интервале

0,1 - I,О мс. Чрезмерное увеличение длительности приводит в основном к увеличению уширения линий отпечатков и практически не сказывается на цвет отпечатков, который определяется напряжением.

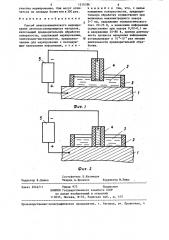

На фиг.I изображена схема реализации первой стадии способа; на фиг.2— схема реализации второй стадии способа.

3 13151

На поверхности заготовки 1 установлена камера 2 для электролита 3, в который опущен электрод-инструмент

4. Заготовка и инструмент подключены к источнику 5 технологического напряжения.

На первой .стадии маркирования на поверхности заготовки 1 устанавливают камеру 2, в которую помещают электролит 3 и электрод-инструмент !0

4. Электрод-инструмент 4 устанавливают на расстоянии 3 — 7 мм от поверхности заготовки 1. На электроды

1 и 4 подают технологическое напряжение от источника 5. f5

На второй стадии электрод-инструмент 4 прижимается к маркируемой поверхности заготовки !, и на электроды подают технологическое напряжение от источника 5. 20

Пример. Проводилось электрохимическое маркирование изделий из титановых сплавов ВТ1-0, ВТ-5, ВТ-14 и ОТ4-0 в электролите — 15X-ном растворе нитрита натрия (NANO ) в воде. 25

Предварительное нанесение слоя покрытия, отличного по цвету от металла изделия, на участок поверхности, подлежащий маркированию, Осуществлялось электрохимическим оксидирова- 30 нием в том же электролите.

На маркируемую поверхность устанавливалось устройство, обеспечивающее Ограничение ЗОны маркирОвания В соответствие с требуемой формой участка маркирования, и подводился безтрафаретный электрод-инструмент на величину межэлектродного зазора

5 мм. На электрод-инструмент и мар- 40 кируемую деталь подавалось напряжение 20 В в течение 2с. При этом на поверхности образовался оксидный слой коричневого цвета.

При подаче напряжения величиной

25 В цвет оксидного слоя фиолетовый.

Длительность процесса менее lc не обеспечивает цвет участка маркирования, контрастный по отношению к остальной поверхности. Так, при длительности 0,5с и напряжении 20 В получен желтый цвет участка маркирования, недостаточно хорошо различимый на поверхности изделия.

Увеличение длительности процесса более Зс не приводит к значительным изменениям цвета. Так, при длительности 5с и напряжении 20 В оттенок коричневого цвета участка маркирования оставался практически таким же, как и при длительности 2с.

Затем электрод-инструмент прижимался к маркируемой поверхности и на электроды подавалось технологическое напряжение амплитудой 40 В в течение

О,б мс, при этом на поверхности оксидного слоя образовалась маркировка бледно-голубого цвета. При подаче более высокого напряжения цвет маркировки переходит в бедно-зеленоватый, а затем в зеленовато-желтый. При длительности процесса менее 0,1 мс, например 0,05 мс, и напряжении 35 В отпечаток фактически отсутствует, так как толщина Оксндной пленки при этих режимах увеличилась незначительно.

Увеличение длительности более

0,1 мс приводит к ухудшению точностных параметров отпечатков. При длительности процесса 10 мс и напряжении 35 В ширина отпечатка в 1,6 раза больше, чем при 1,0 мс. Изменение цвета отпечатка при этом не обнаружено.

Таким образом, предлагаемый способ дает возможность получить широкую цветовую гамму сочетаний цвета

Отпечатков, участка маркирования и поверхности изделия.

Это позволяет улучшить товарный вид изделий, повысить контрастность маркируемой информации, облегчить поиск участка маркировки.

Варьированне цвета B широких пределах способствует проведению сортировки изделий, например по качеству илн другим признакам, изменением цвета маркировки.

Значительно снижается трудоемкость первой стадии операции нанесения слоя покрытия в зоне маркирования, расширяется цветовая гамма покрытия. Значительно расширяются геометрические очертания участка маркирования, что позволяет улучшить эстетические качества покрытия и использовать это при маркировании эмблем и товарных знаков. Применение для изготовления покрытия единой технологической оснастки, дешевого, неагрессивного электролита и того же электрода-инструмента, что и при маркировании информации, значительно уменьшает трудоемкость всей операции.

При этом размеры н площадь токопроводящей части электрода-инструмента практически не влияют на габариты

Составитель Б.Кузнецов

Техред А.Кравчук Корректор М.Пожо

Редактор В.Данко

Заказ 2242/11

Тираж 975 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4

5 1315186 6 участка маркирования. Они могут отли- ч а ю шийся тем, что, с целью чаться по площади болеечем в 300 раз. повышения контрастности, предварительную обработку осуществляют при

Ф о р м у л а и з о б р е a е н и я величинах межэлектродного зазора

3-7 мм, напряжения технологического

Способ электрохимического маркиро- тока 20-25 В, а нанесение информации вания легкопассивирующихся металлов, осуществляют при зазоре 0,02-0,1 мм включающий предварительную обработку и напряжении 35-80 В, причем длительповерхности, подлежащей маркированию, ность процесса нанесения информации. электродом-инструментом, предназна- 10 устанавливают в 10 -10 раэ меньше з ченным для маркирования с последую- длительности предварительной обращим нанесением информации, о т л и - ботки.